钢铁工业作为国民经济重要的基础原材料工业,属于能源、水资源、矿石资源消耗大的资源密集型产业,生产过程中会产生大量的二氧化碳等污染物。工信部资料显示,2020年中国全国生产生铁、粗钢和钢材产量分别为8.88亿吨、10.53亿吨和13.25亿吨,同比分别增长4.3%、5.2%和7.7%,粗钢产量首次超过10亿吨,一直稳居全球第一。世界钢铁协会统计数据显示,全球平均每生产1吨钢会排放1.8吨CO2,钢铁行业CO2排放量约占全球CO2总排放量的6.7%,而我国作为钢铁大国,钢铁行业碳排放量占全国碳排放总量约15%。在传统的工艺流程中,需要在高炉中消耗300千克的焦炭和200千克的煤粉作为还原剂,才能生产出1吨生铁。而以氢代煤的钢铁冶金能大大减少污染物的排放。

2020年9月我国首次提出“碳达峰”和“碳中和”国家战略目标,在此背景下,钢铁行业转型升级势在必行。为解决钢铁行业高排放的现状,氢冶金技术被给予厚望。

下面跟小编一起来了解一下氢冶金技术吧!

氢冶金的基本原理

碳冶金是钢铁工业代表性的发展模式,冶炼的基本反应式为Fe2O3+3CO=2Fe+3CO2,碳作为还原剂并生成产物二氧化碳。而氢冶金的概念是基于碳冶金的概念提出的,氢冶金的基本反应式为Fe2O3+3H2=2Fe+3H2O,氢气充当了还原剂且产物是水,二氧化碳的排放量为零。

从氢冶金热力学来看,根据Fe-O-H体系平衡,临界温度(570℃左右)以下,H2还原Fe2O3的顺序为Fe2O3—Fe3O4—Fe;临界温度以上,H2还原Fe2O3的顺序为Fe2O3—Fe3O4—FeO—Fe。反应过程氢还原热力学包括低温还原和高温熔态还原两种工艺路线。从氢冶金动力学来看,氢还原氧化铁的动力学条件要优于CO,氢气的传质速率明显高于CO的传质速率;相比于CO的还原动力学条件,富氢煤气或纯氢的还原动力学条件得以改善[1]。

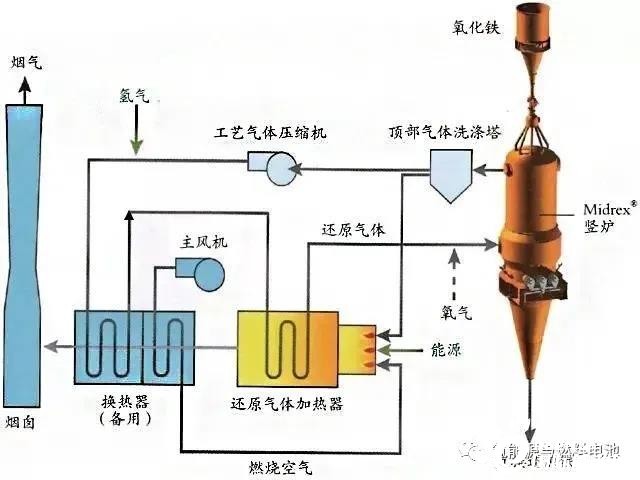

氢冶金工艺

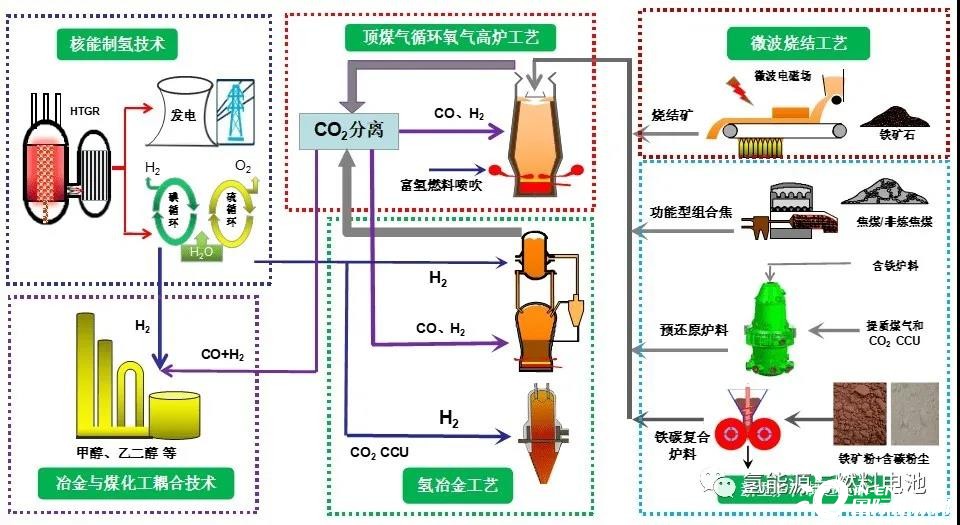

氢冶金工艺目前主要有富氢还原高炉与气基直接还原竖炉两类工艺。富氢还原高炉工艺是对现有长流程工艺的改进,减排潜力有限;气基直接还原竖炉是直接还原技术,不需要炼焦、烧结、炼铁等环节,减排潜力较大。纯氢气炼铁的探索同样一直在积极推进。与长流程工艺相比,该工艺下二氧化碳排放将降低98%。但是现有技术条件下,还不能大面积推广应用,成本较高是主要原因。

国内外氢冶金发展情况

在氢冶金应用方面,目前国内还处于研发试验阶段,而在国际上,已经开始超高温煤气炉和智能原子炉等氢冶炼技术密切相关技术的研究,蒂森克虏伯已经实现了在高炉中使用氢气。

国外示范项目

(1)蒂森克虏伯“高炉氢能炼钢”项目

2019年11月11日,德国钢铁生产商蒂森克虏伯正式启动了氢能冶金的测试。据蒂森克虏伯称,这是全球范围内钢铁公司第一次在炼钢工艺中使用氢气代替煤炭,以减少二氧化碳的排放。2021年2月3日,蒂森克虏伯已成功完成了杜伊斯堡9号高炉氢利用的第一阶段试验。受新冠肺炎疫情影响,第二阶段试验计划推迟到2022年开始。第二阶段试验的研究重点将放在氢气利用技术对高炉冶金工艺的影响上。

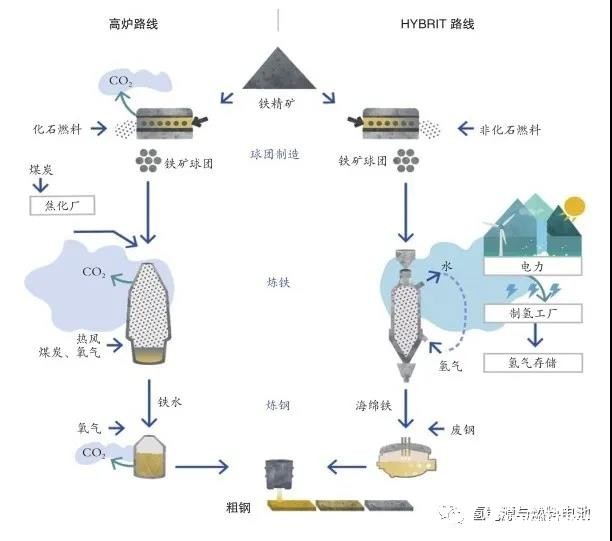

(2)瑞典HYBRIT项目——全球第一个无化石燃料海绵铁中试线

HYBRIT为瑞典的“突破性氢能炼铁技术”技术攻关项目,由三家行业巨头(SSAB、欧洲最大铁矿石生产商LKAB公司和欧洲最大电力生产商之一瑞典大瀑布电力公司)合资创建的HYBRIT发展有限公司负责推进。SSAB、LKAB和Vattenfall计划打造世界上第一个拥有“无化石钢铁制造”价值链。SSAB的目标是,到2026年,通过HYBRIT技术,在世界上率先实现无化石冶炼技术;到2045年,SSAB将完全按无化石工艺路线制造钢铁。

图1 高炉工艺和HYBRIT工艺生产铁水和海绵铁的流程对比

(3)奥钢联H2FUTURE项目

2017年初,由奥钢联合发起的H2FUTURE项目旨在通过研发突破性的氢气替代焦炭炼铁技术,降低钢铁生产过程中的二氧化碳排放,最终目标是到2050年减少80%的二氧化碳排放。H2FUTURE项目的成员单位包括奥钢联、西门子、VERBUND(奥地利领先的电力供应商,也是欧洲最大的水力发电商)公司、奥地利电网(APG)公司、奥地利K1-MET(冶金能力中心)中心组等。

图2 奥钢联H2FUTURE项目产业链

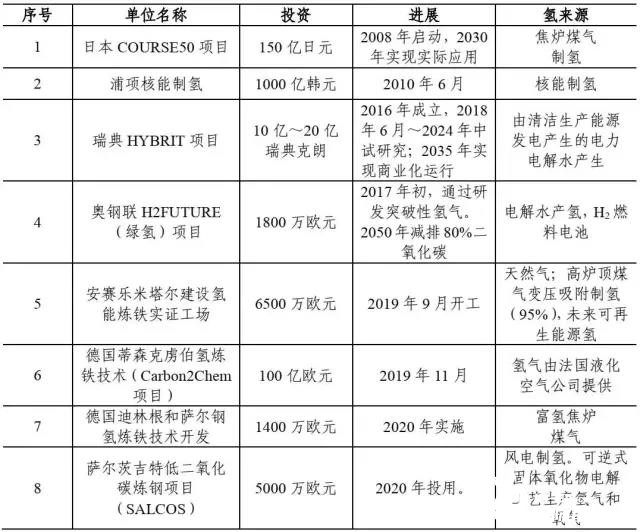

目前国外的氢冶金项目情况,如下表所示。

表1 国外钢企氢冶金发展态势

来源:冶金工业规划研究院

国内氢冶金发展情况

(1)中国宝武的核能-制氢-冶金耦合技术

2019年1月15日,中国宝武与中核集团、清华大学签订《核能-制氢-冶金耦合技术战略合作框架协议》,三方将合作共同打造世界领先的核氢冶金产业联盟。以世界领先的第四代高温气冷堆核电技术为基础,开展超高温气冷堆核能制氢技术的研发,并与钢铁冶炼和煤化工工艺耦合,依托中国宝武产业发展需求,实现钢铁行业的二氧化碳超低排放和绿色制造。其中核能制氢是将核反应堆与采用先进制氢工艺的制氢厂耦合,进行大规模H2生产。经初步计算,一台60万千瓦高温气冷堆机组可满足180万吨钢对氢气、电力及部分氧气的需求,每年可减排约300万吨二氧化碳,减少能源消费约100万吨标准煤,将有效缓解我国钢铁生产的碳减排压力。中国宝武的低碳冶金技术路线图见图3。

图3 中国宝武的低碳冶金技术路线图

2020年7月宝武在八钢进行了富氢碳循环氧气高炉工艺实验,把脱碳后的煤气接入富氢碳循环高炉,与接入欧冶炉脱碳煤气前相比,富氢碳循环高炉吨铁燃料比下降近45千克,比传统高炉减排CO230%。2021年7月八钢富氢碳循环高炉已完成第二阶段50%(第一阶段35%)富氧目标,后期八钢富氢碳循环高炉将通过技术升级和优化,实现全氧冶炼目标。宝武2021年1月宣布2023年实现碳达峰,2035年实现减碳30%,2050年实现碳中和。

(2)河钢集团富氢利用项目

2019年11月22日,河钢集团与意大利特诺恩集团签署谅解备忘录,商定双方在氢冶金技术方面开展深入合作,利用世界最先进的制氢和氢还原技术,并联手中冶京诚,共同研发、建设全球首例120万吨规模的氢冶金示范工程,应用于河钢宣钢转型升级项目。2021年5月,河钢宣钢氢能源开发和利用工程示范项目正式启动建设。该项目充分利用张家口地区国家级可再生能源示范区优势,打造可推广、可复制的“零碳”制氢与氢能产业发展协同互补的创新发展模式。该项目开发的氢还原新工艺,依靠自主和集成创新,采用产学研相结合的模式,核心技术为Tenova公司的Energiron-ZR(零重整)技术,可替代传统高炉碳冶金工艺,预计年可减碳幅度达60%。

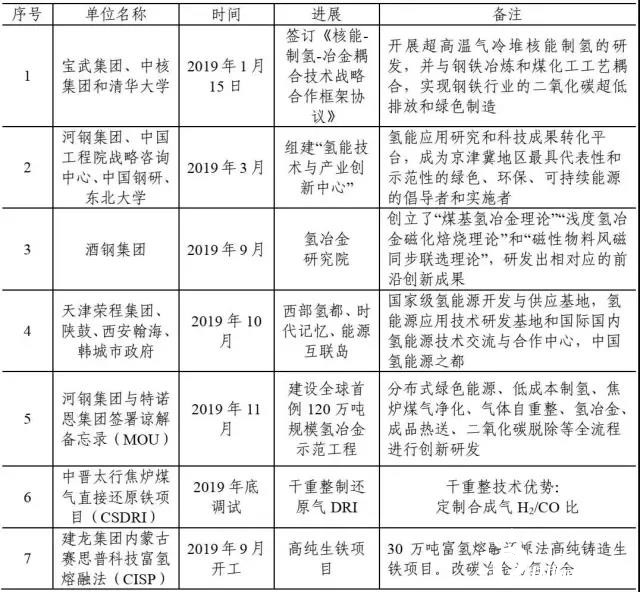

目前国内的氢冶金发展情况,如下表所示。

表2 国内氢冶金发展态势

来源:冶金工业规划研究院

切换行业

切换行业

正在加载...

正在加载...