氢能被誉为新世纪的终极能源,其制备技术的突破与成熟是推动产业高质量发展的关键。近年来,AEM(阴离子交换膜)电解水制氢技术凭借兼具碱性电解槽低成本与质子交换膜电解槽高动态响应的独特优势,成为绿氢制备广受关注的新兴技术路线。

稳石氢能深耕AEM制氢技术研发与产业化落地,始终秉持“以技术创新立足、以实测数据说话”的产品研发理念,聚焦AEM电解槽核心技术攻关、材料迭代与系统开发,历经多轮技术攻坚与实证检验,旗下250kW AEM电解槽交出亮眼实测答卷,各项关键指标经严苛实测验证,全面达到行业领先水平,以硬核性能指标,打破行业质疑,为大标方AEM制氢设备规模化商用奠定了坚实基础,也为氢能产业献上了一份颇具分量新年礼。

核心指标实测领跑,筑牢技术硬根基

稳石氢能250kW AEM电解槽在高压密封、能耗控制、功率适配及安全防护等核心维度表现突出,实测数据亮眼。

高压密封性能卓越:在2MPa工作压力下,实测泄漏率仅为0.16%/h,远优于行业常规密封标准。依托优化的密封结构设计与高性能密封材料应用,设备可稳定承受高压工况运行,有效降低气体泄漏风险,为设备长期安全稳定运行提供核心保障,这一指标在国内同功率级别AEM电解槽中处于领先地位。

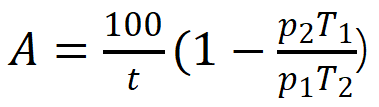

实际保压过程中,按照公式进行泄漏率的计算:

式中:

A—体积泄漏率,%;

T—试验时间,h;

T1, T2—实验开始、结束电解槽温度,K;

p1, p2—实验开始、结束电解槽压力,MPa。

初始压力2.0079MPa,初始温度22.5℃,4h后压力为1.9955MPa,温度为22.7℃,平均每小时泄漏率为0.16%,满足GB/T 45539-2025《PEM电解槽技术要求》规定的保压时间和泄漏率标准<0.5%/h,泄漏率试验通过。

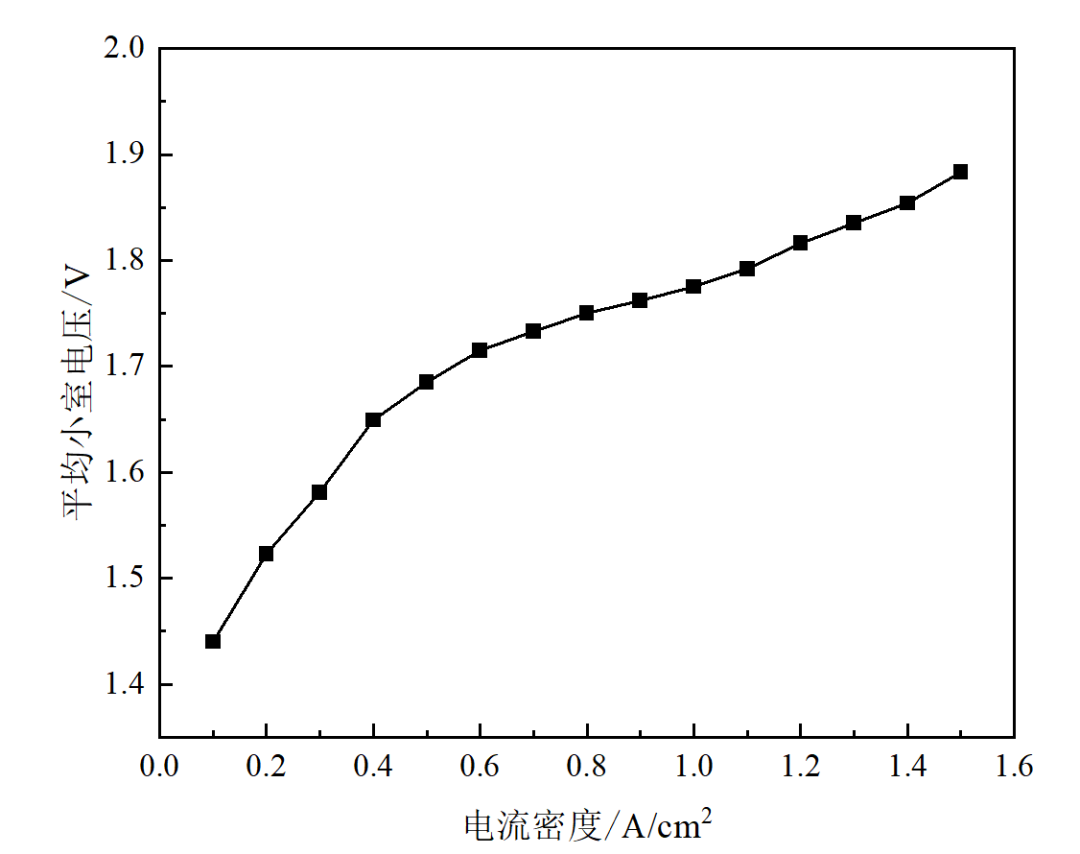

能耗控制精准高效:在额定电流密度1A/cm²工况下,电解槽平均小室电压仅为1.775V,对应直流能耗低至4.24kWh/Nm³H₂。这一能耗水平不仅显著优于国家《氢能产业发展中长期规划(2021-2035年)》中设定的4.5kWh/Nm³目标值,更接近国际先进水平,大幅降低绿氢制备成本,为绿氢项目实现经济性收益提供关键支撑。

250kW AEM电解槽实测极化曲线

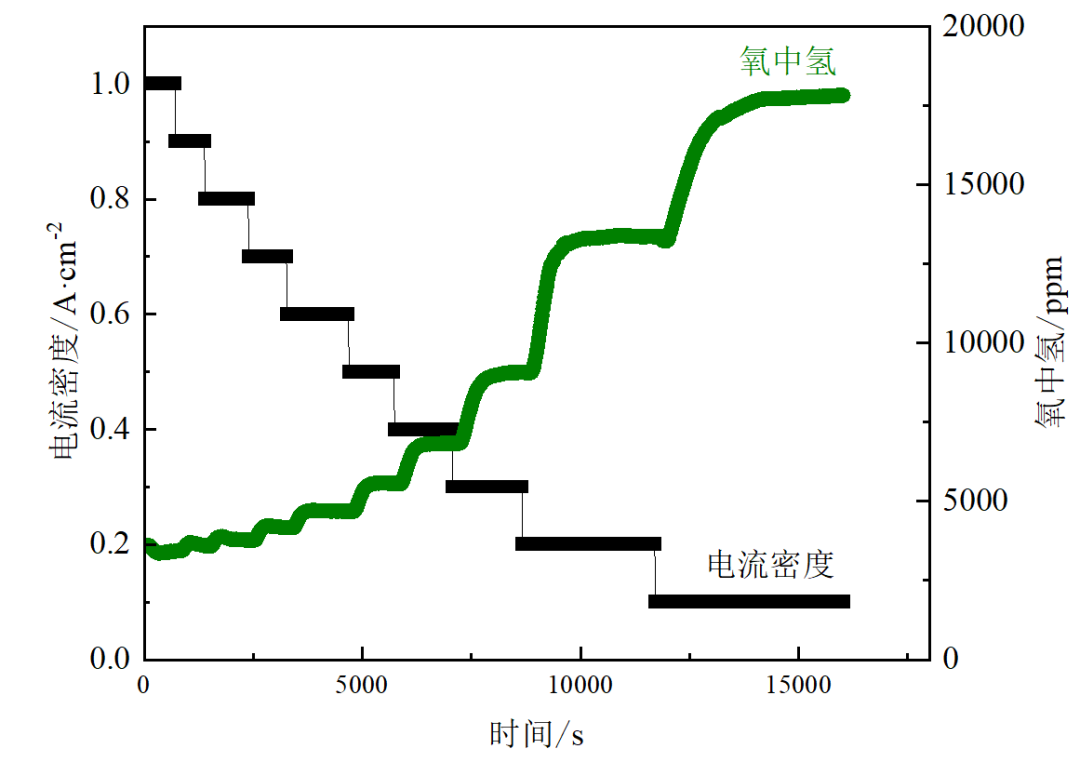

宽域功率适配灵活:实测运行功率范围覆盖10%~150%,可完美匹配光伏、风电等新能源发电的间歇性、波动性特点,实现新能源电力的高效消纳。其中,在10%低功率工况下实测稳定运行2小时,运行过程中氧中氢含量低于2%;在额定电流密度运行时,氧中氢含量进一步控制在5000ppm以下,远低于行业安全阈值,兼顾运行灵活性与安全性。

250kW AEM电解槽降载测试氧中氢数据

深耕技术攻坚,破解行业核心痛点

AEM制氢技术的规模化商用,离不开核心材料、结构设计与系统集成的全链条突破。针对大标方AEM电解槽从“尺寸放大”到“性能优化”的核心难题,在材料性能提升、电极结构设计、工艺控制优化和系统协同适配四大领域实现关键突破。

此前,稳石氢能250kW AEM制氢设备已成功入选《深圳市首台(套)重大技术装备推广应用指导目录(2025年版)》,并在2025中国电解槽产业发展年会上荣获“2025年度中国电解槽产业AEM电解槽竞争力品牌奖”,得到了行业权威机构与市场的双重认可。此次多项核心指标的实测突破,更是对稳石氢能技术研发实力与产业化能力的深度印证。

未来,稳石氢能将持续聚焦核心技术迭代与产业化落地,不断优化设备性能、降低制氢成本,为风光大基地配套制氢、工业脱碳、交通加氢、绿色燃料等场景提供高效可靠的绿氢制备解决方案,助力我国“双碳”目标实现与氢能产业高质量发展。

切换行业

切换行业

正在加载...

正在加载...