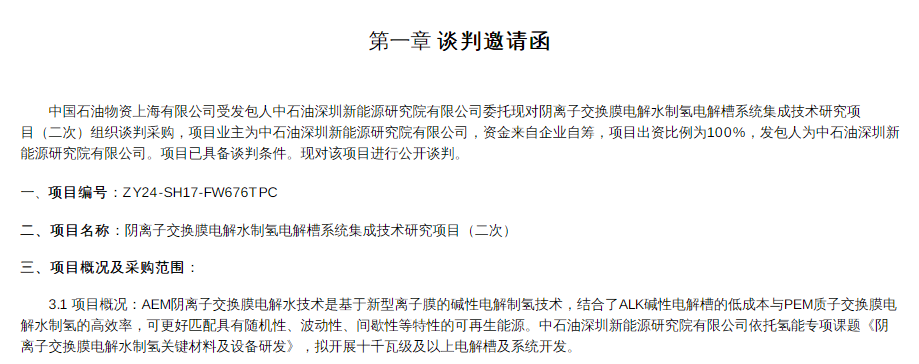

国际能源网获悉,7月17日,中石油深圳新能源研究院有限公司阴离子交换膜电解水制氢电解槽系统集成技术研究项目(二次)组织谈判采购。发包人为中石油深圳新能源研究院有限公司。

AEM阴离子交换膜电解水技术是基于新型离子膜的碱性电解制氢技术,结合了ALK碱性电解槽的低成本与PEM质子交换膜电解水制氢的高效率,可更好匹配具有随机性、波动性、间歇性等特性的可再生能源。中石油深圳新能源研究院有限公司依托氢能专项课题《阴离子交换膜电解水制氢关键材料及设备研发》,拟开展十千瓦级及以上电解槽及系统开发。

研究内容:(1)建立电解池(槽)跨尺度多场耦合的有限元分析模型。建立电解池(槽)跨尺度多场耦合的有限元分析模型。基于对电解池跨尺度多场耦合模型,将分析所得微观结构、材料性能参数以及流场、温度场、电场和化学过程等多场耦合作用拓展至对宏观电解堆内部电化学反应、传热传质以及结构应力的研究,并基于数值模拟仿真开展不同功能层间界面特性研究,得到各种材料及界面的结构变化特性,研究材料的失效机理,揭示实际复杂工况下电解槽性能衰减以及机械破坏的规律及其诱导因素。基于构建的电解槽多物理场耦合模型,研究气体流道流场结构设计、膜电极多孔介质特性参数,包括孔隙率、渗透率以及表面换热系数等,对AEM电解槽电解性能和内部传质传热现象的影响,通过比较相同工作电流密度下阳极气体扩散层内平均氧气质量分数、膜电极平均温度和电解电势,为优化电解槽流场结构设计提供理论依据。

(2)开展双极板流场及电解槽结构设计开展流场仿真,至少对比3类双极板流场设计,基于气体流道流场结构仿真结果,优化双极板结构设计。适配密封垫、集流板等其他部件,形成隔膜与密封垫一体化、高电导率高通量集流体(扩散层)、物理场分布合理的双极板等部件。

(3)综合测试AEM制氢电解槽的性能衰减、气密性、泄漏量、额定产氢量、氢气纯度、电流密度、直流电耗等核心指标。

(4)千瓦级AEM制氢系统工艺设计与集成。建立AEM制氢工艺系统仿真模型,研究电解槽与关键BOP之间的耦合作用机制,分析进口流量、电解温度、运行功率等关键变量对电解槽性能的影响,考虑系统关键约束条件,优化关键BOP的设计参数,并基于系统热量梯级利用原则,开展系统换热网络优化设计,获得AEM制氢系统最优设计方案。开展十千瓦级AEM制氢系统的集成设计研究,依据系统中各部件功能以及部件间介质温度和流向,以高集成化、高能量效率为目标,优化系统网络布局,缩短气体管路、降低热量损失。开展部件选型及系统模块化集成。

关键技术指标:1.完成建立电解池(槽)多物理场耦合仿真模型,模型误差在5%以内。2.完成适配于10kW级活性面积不小于15*15cm的双极板流场结构设计1种以及适配于100kW级活性面积不小于30*30cm的双极板流场结构设计1种。3.完成不小于10kW的AEM电解槽辅助零部件设计及电解槽结构三维模型1套。4.完成10kW级AEM电解槽性能综合测试报告,测试时间大于100h。5.完成1套包含系统换热网络优化设计的10kW级AEM制氢工艺流程模拟。6.完成1套10kW级AEM制氢系统结构设计及三维模型1套,提交系统零部件选型设计计算报告1份,完成1套10kW级AEM制氢系统试验设备研制。7.完成1套100kW AEM制氢系统设计,提交系统零部件选型设计报告1份。8.完成2项中国发明专利申报。

切换行业

切换行业

正在加载...

正在加载...