当前,我国正加快构建清洁低碳的能源体系,其中氢能被认为是用能终端实现绿色低碳转型的重要载体,发展氢能产业对于实现碳中和目标具有重要战略意义。

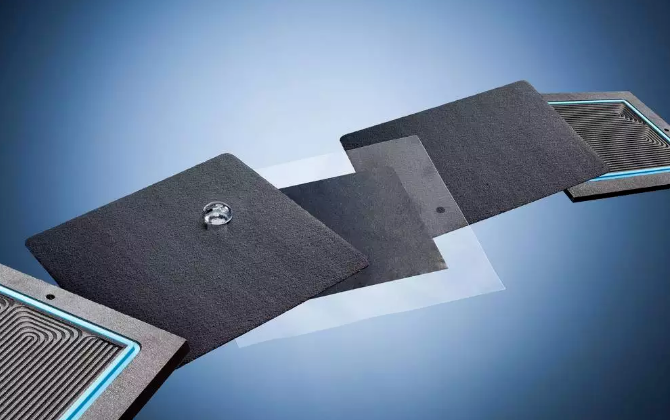

碳纤维纸(简称碳纸),是由短切碳纤维为原料,基质为天然纸浆或合成纸浆,辅以黏合剂和填料经抄纸工艺制造而成的纸状复合材料。碳纸(炭纸)是燃料电池气体扩散层的主要基材,将碳纤维做成碳纸的过程也是气体扩散层生产的核心难点之一,需满足材料多孔可控、导热及导电性优良、具备一定的机械强度、憎水性强以及高度防腐蚀等多重性能要求。

据悉,气体扩散层、催化剂、交换膜是氢燃料电池和PEM电解槽的关键零部件,作为业内普遍认同的三大“卡脖子”材料,催化剂和交换膜已陆续实现国产自主。

而碳纸作为气体扩散层的基材,是制约我国氢燃料电池领域发展的核心基础材料,受制于碳纤维、碳纤维原纸、石墨化和后处理等复杂工艺及装备,我国至今未能实现量产碳纸。因此,碳纸也被称之为燃料电池核心材料国产化的“最后一个壁垒”。

2023年,多家厂商迎来了融资加码、产线建设等利好消息,同时相关标准建设也在推进当中。碳纸这一燃料电池核心材料国产化的“最后一个壁垒”,正在加速突围。

2023年国产“碳纸”硕果累累

2023年,国产化碳纸迎来新进展。

3月16日,在上海碳际实业集团有限公司(简称“上海碳际”)GDL量产线投产贯通仪式暨合格产品下线活动上,上海碳际总经理姜永燚表示,该公司GDL产品已基本达到稳定量产状态。5月24日,上海碳际传来好消息,公司完成千万级A+轮融资,其资金将用于加大产品技术研发投入、加快原纸合资工厂建设等。

产能方面,上海碳际整体设计产能为40万m²/年,目前碳纸产能为30万m²/年,GDL产能15万m²/年。“预计今年年底将全线打通,通过设备改造,未来可实现碳纸产能40万m²/年,GDL产能30万m²/年。”姜总此前在采访中表示。

4月25日,金博股份表示,全资子公司金博氢能已完成从碳纸原纸湿法成型到石墨化的全工艺链开发,片状碳纸已经实现量产,已经得到膜电极和电堆头部企业验证,将根据下游客户的需求分别提供碳纸或气体扩散层产品。

9月19日,国科领纤新材料(常州)有限公司(简称“国科领纤”)宣布完成千万级天使轮融资,由麟阁创投与戈壁创投共同领投,小饭桌创投、常州伟驰基金跟投,融资资金将用于公司碳纤维原纸和碳纸产线建设。此前,国科领纤已在5月完成了种子轮融资,由麟阁创投独家投资。

11月7日,在安徽宿州市新能源碳材料产业创新发展对接会暨2023年天尚碳纸新产品发布会上,正式发布厦门大学能源学院郑志锋教授团队研发的高性能碳纸新产品。据报道,该团队已经实现年产10万m²碳纸(片材)生产线的建设和高性能碳纸产品的生产。

11月7日,国氢科技两款“斯帛”系列碳纸产品正式发布,年产30万平“斯帛”碳纸产线完成建设并实现投产。该产线是国内首条超高温、大幅宽碳纸自主技术量产线,产线各环节设备全部国产化,并已完全打通碳纤维分散、抄纸制毡、碳纸成型等主要工艺环节。

11月20日,美锦氢能总部基地项目一期2号楼成功封顶。项目建成后将成为中国首个国产碳纸产业基地,能有效提升碳纸的生产规模和速度。

此外,上海碳动、中国纸院、上海嘉资等企业也在碳纸产品研发生产上动态不断:

上海碳动新能源科技有限公司(简称“碳动新能源”)气体扩散层生产设计规模为年产100万平米,2023年已建规模化卷对卷产能50万m²,同时建造50万m²的二期预留车间,2023年还推出了批量化、卷对卷碳纸产品,水冷堆用气体扩散层、空冷堆用气体扩散层、PEM/AEM电解槽用气体扩散层等其他特殊应用场景的气体扩散层。

上海嘉资透露其碳纸/气体扩散层年产量40万m²,预计2023年还将实现产能扩张;上海河森电气已有气体扩散层主要原材料的批量碳纸产品,产能达到1000 m²/月以上。

中国制浆造纸研究院有限公司(简称“中国纸院”)在去年宣布与广东冠豪高新技术股份有限公司签订氢燃料电池用纸基碳纤维材料技术合作协议,计划在2023年内成功实现产品落地。

从企业的实际进展来看,国产碳纸已经由试验室阶段逐步迈入小批量生产应用阶段,各参与企业的产线建设和标准落地也已提上日程,标志着碳纸在产业化方面取得了不小的进步。

中国是全球最大的氢燃料电池汽车市场,国内对于气体扩散层及碳纸的需求也在快速增加,越来越多企业加入氢燃料电池碳纸赛道,为攻克碳纸国产化壁垒与技术难题努力。

国产化难点:打通碳纤维到碳纸工艺

气体扩散层位于流场板和催化层之间,在燃料电池中起到收集电流、传导气体、支撑和稳定电极结构、水管理等作用。要做好气体扩散层,首先需要有一个好的气体扩散层材料。气体扩散层由基底层和微孔层构成,其中构成基底层的材料一般为碳纸、碳布等,通常气体扩散层厚度为 100~400μm。目前国内较难实现大规模量产碳纸,主要是受制于碳纤维石墨化和后处理等复杂工艺及设备问题。

碳纸是气体扩散层材料的主流选择,将碳纤维做成碳纸的过程是气体扩散层生产的核心难点之一,需满足材料具有轻质、孔隙率均匀、导热导电性优异、耐腐蚀、憎水性强等特点。此外,碳纸需具备一定的机械强度,以保障质子交换膜燃料电池的安装和使用,从而稳定电极结构,提高电池的寿命。

图源网络公开信息

碳纸国产自主的重要性已无须多言,其生产技术极大程度上决定了产业化进程。

在制造工艺方面,碳化、物料分散及高温石墨化是核心步骤。

碳化是将有机聚合物经过纺丝和稳定后,在温度高达1100℃-1350℃的惰性气体中进行。碳化去除了碳纤维中的挥发性物质,如氢气、氮气和氧气、水等,制成碳质量分数在90%以上的碳纤维制品。其难点在于碳材料本身很容易受到氧化、碳化等化学反应的影响,在高温高压的制备过程中,难以控制其他杂质和缺陷对材料性能产生的负面影响。

物料分散指将碳纤维进行分段剪切并在专门的溶液中进行分散,碳纸成型后,再经过树脂浸渍和硫化。短切碳纤维分散效果的好坏会直接影响到基底层的均匀性,从而影响燃料电池性能。在分散工艺中,需要格外注意材料的孔径和孔径分布是否可控。

碳纸的石墨化阶段非常重要,石墨化可全面提升碳纸的导电性、导热性以及力学性能等。此工序需要在2000℃以上的高温下制备,设备和工艺成本较高,目前主要由国外企业垄断,国内还需积极推进高温石墨化设备的全面本土制造。

当前气体扩散层技术创新方向主要集中在控制成本、提高碳纸的机械强度、增强气体传输性能、加强排水、控制渗透深度、平整度,增强导电、导热性,减缓功能衰减等,力争早日实现大批量生产。

得碳纸者,得天下

国际市场上,几大碳纸厂商包括美国AvCarb、日本东丽、德国SGL等。东丽和SGL的产品价值链始于自己生产的碳纤维碳纸,一直到微孔层MPL涂布,具备深厚的基础碳材料开发和规模化生产能力,是国际气体扩散层市场的龙头企业。

“目前,国内氢燃料电池用碳纸的产业化制备关键材料还处于被国外供应商垄断状态,生产依赖进口原材料二次加工,其价格及产量受原材料制约较大,性价比低。有限的产量不足以支撑我国燃料电池产业激增的市场需求,一定程度上阻碍了国内氢能和燃料电池产业国产自主发展。”国科领纤创始人吴刚平博士表示。

国产碳纸标准化需要落实碳纤维材料的全国产化、生产设备的自研国产化、设备工艺能耗控制、水气管理能力、抗老化能力以及产品均一性等一系列问题。

实现碳纸标准化工作,首先需要规范、完善碳纸测试方法,以适应实际工作。针对材料耐久性、亲疏水性和透气性等方面,制定合适且统一的评价标准。同时,探索更加精准的标准化作业体系,保障批量化产品的均一性、稳定性和性能的优异性。

“国产的气体扩散层要取得商用突破,最关键的还是要解决供应链管理和质量控制这两大核心问题。”一名膜电极企业高层指出,气体扩散层只有从碳纤维层面打通碳纸的国产化,才具备自主化优势。

而此前国内受制于市场需求量低、技术不成熟等多方面原因,暂未实现碳纸及气体扩散层的规模化生产,近年随着国内燃料电池市场的壮大,国产碳纸及气体扩散层也迎来发展契机。

根据相关测算,车用市场对气体扩散层的需求将在2025年达到100万平方米,并在2030年进一步突破2000万平方米的里程碑,原材料碳纸的巨大需求将逐步释放。

多方企业加速追赶的局势下,相信碳纸的国产化壁垒将被一一攻克。

切换行业

切换行业

正在加载...

正在加载...