燃料电池耐久性的提升对燃料电池汽车大规模的商业化有重要意义。目前,国际上已有多个组织或机构制定了燃料电池膜电极耐久性测试规程或标准,具体如下:

(1)美国能源部(United States Department of Energy,DOE)制定的2016 Fuel Cells Section规定了燃料电池组件耐久性测试规程(下称“DOE规程”);

(2)国 际 电 工 委 员 会(I n t e r n a t i o n a l Electrotechnical Commission,IEC)主要负责电气工程和电子工程领域的国际标准化,在燃料电池电动汽车标准的制定方面起到了基础和协调的重要作用。其制定的IEC TS 62282-7-1《Fuel cell technologies-Part7-1: Test methods-Single cell performance tests for polymer electrolyte fuel cells(PEFC)》(下称“IEC标准”)于2017年1月发布;

(3)日本氢燃料电池工业协会(FCCJ)公布了日本《氢能/燃料电池战略发展路线图》,宣布了2010-2026年间详细的燃料电池汽车技术路线。2014年1月30日,日本大同大学、立命馆大学、东京技术研究所和日本汽车研究所共同发布了《Cell evaluation and Analysis Protocol Guideline(Electrocatalyst, Support, Membrane and MEA》(下称“FCCJ规程”),详细描述了燃料电池单体和组成部件的测试方法。

(4)截至目前,我国还未发布相关国家标准或行业标准对燃料电池材料级别耐久性测试方法进行规定,仅在团体标准T/CAAMTB12-2020(下称“T/CAAMTB团标”)中第6.8条至第6.11条有所体现。

本文主要针对以上4个组织或机构制定的燃料电池耐久性测试方法进行分析和对比。

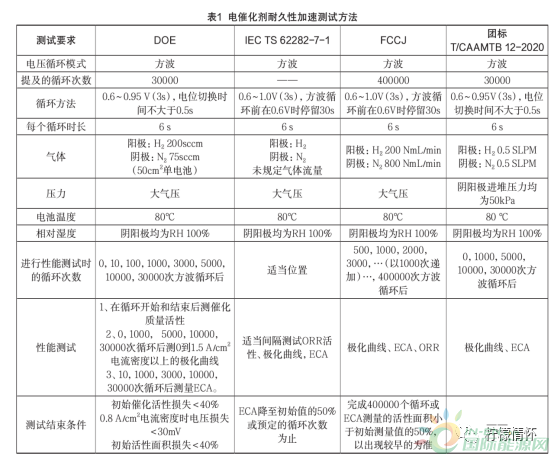

1、电催化剂耐久性加速测试方法分析

各测试规程中规定的电催化剂耐久性测试方法如表1所示,主要针对阴极铂碳催化剂的Pt的衰减,规定了电压循环的模式、循环次数、时长、测试时燃料电池的状态、性能复测的方法和测试结束条件。

1.1、电催化剂Pt的加速衰减方法

在0.6V到1.0V之间进行方波电压循环是各标准体系公认的针对阴极电催化剂Pt的衰减方法,通过表面氧化和还原的连续循环促进催化剂的加速降解,并尽量减少对催化剂载体的腐蚀。从加载的方波区间和循环方法等来看,IEC标准和FCCJ规程规定的测评方法一致性较高,T/CAAMTB团标更多借鉴了DOE规程的测试方法。

1.2、燃料电池状态

各测试规程中规定的电池状态基本一致,电池阴阳极侧通入的气体分别为N2和H2,但气体流量的规定则存在较大差异,这也是燃料电池对应同一寿命终点时方波循环次数有较大差异的原因之一。

1.3、性能复测

各测试规程中均包含了极化曲线和电化学活性面积(ECA)的测试,质量活性(ORR活性)测试一般作为非必要测试项目。

1.4、测试结束条件

DOE规程提出了电催化剂寿命衰减测试结束时期待的电池性能指标,包括初始催化活性衰减百分比、初始活性面积衰减百分比和指定电流密度点电压损失三个指标。在IEC标准和FCCJ规程中则采用电化学活性面积(ECA)达到50%衰减或完成指定方波循环次数为耐久测试终点,以先达到者为准。DOE在测试终点对应的初始ECA衰减百分比上略有不同,为40%。T/CAAMTB团标中无测试终点的判定条件说明,以方波循环30000次作为测试结束条件。

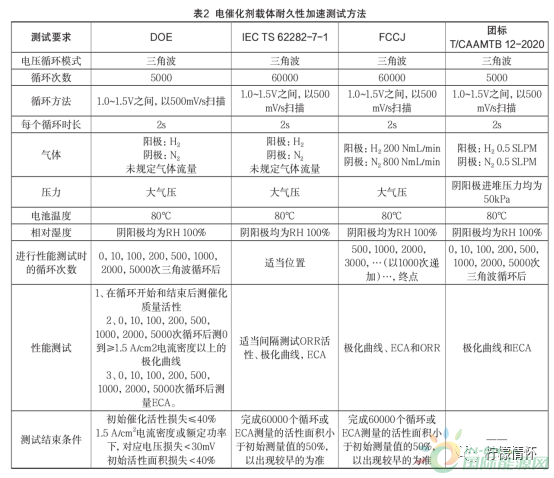

2、催化剂载体耐久性加速测试方法分析

各测试规程中的电催化剂载体耐久性加速测试方法如表2所示,规定了电压循环模式、循环方法及次数、电池状态、性能复测方法和测试终止条件。

2.1、电催化剂载体耐久性加速测试方法

各测试规程中均采用1.0V至1.5V之间进行快速三角波电压扫描循环对铂碳催化剂碳载体进行加速腐蚀,同时尽可能降低催化剂本身的衰减。四项测试规程中规定的电压循环模式、循环方法和单次循环时长完全一致,IEC标准和FCCJ规程的电压加载示意图中额外说明三角波电压扫描循环开始前应在1.0V电压下稳定30s。

2.2、燃料电池状态

各测试规程中进行耐久性加速测试的燃料电池状态基本一致,阴阳极进入的气体分别为N2和H2,DOE规程和IEC标准未规定气体流量,FCCJ规程中阴阳极气体流量分别为800NmL/min和200NmL/min,T/CAAMTB团标中,阴阳极气体流量一致,均为0.5 SLPM。

2.3、性能复测

极化曲线和电化学活性面积(ECA)是各测试规程中评价电池性能的基本指标,DOE、IEC及FCCJ中也涉及了质量活性(ORR活性)的测试要求。性能复测点的选取受三角波循环次数的影响,在不同的测试规程中设置的性能复测点间隔差异较大。

2.4、测试结束条件

T/CAAMTB团标未对测试结束条件另作说明,以完成5000次三角波循环作为耐久性测试的终点。IEC标准和FCCJ规程中将完成60000个三角波电压循环或ECA衰减50%作为测试结束的条件,以先到达者为准。相比而言,DOE规定耐久测试结束时,即三角波电压扫描达到5000次时,催化质量活性衰减幅度应不高于40%,额定点电压衰减小于30mV,ECA的衰减小于40%。

3、膜电极化学耐久性加速测试方法分析

燃料电池持续保持在开路状态可加速自由基的产生,导致质子交换膜和其它MEA组件的降解。国内外的测试规程中均规定使用持续开路500h试验作为质子交换膜的化学稳定性加速测试方法(见表3)。

3.1、燃料电池状态

各测试规程中进行化学耐久性测试的燃料电池状态有一定差异。T/CAAMTB团标规定的燃料电池状态与DOE完全一致,设置了50 kPa的阴阳极进气压力。IEC标准和FCCJ规程中规定的进气压力为大气压。各测试规程规定的电池温度和阴阳极进气湿度均为90℃,RH30%。在不同的测试规程中,阴阳极进气气体均为空气和H2,而进气流量的规定不尽相同,存在较大的差异。

3.2、性能复测

膜电极化学耐久性加速测试过程中,可持续监测开路电压(OCV)的变化趋势。另外,在各测试规程中,在持续开路一定时长后,均需进行透氢电流密度测试。除去必须的OCV的持续监测和透氢电流密度测试,DOE提出了指定电流密度下的高频电阻测试和短路电阻测试,在IEC标准和FCCJ规程中规定必要时监测阴阳极出口废水中的氟离子浓度。

3.3、测试结束条件

各测试规程选取的持续开路加速膜电极化学耐久性衰减的时间上限均为500h,IEC和FCCJ的测试规程将透氢电流密度超过初始值10倍作为另一个测试结束条件,以两个条件中出现较早的为准。T/CAAMTB团标中,借鉴了部分DOE设定的性能指标要求,将OCV下降至初始值的20%或透氢电流密度大于15mA/cm2作为达到测试结束的条件。DOE规定的500h持续开路后膜电极性能要求最为全面,涵盖了透氢电流密度、OCV和短路电阻三项指标。

4、质子交换膜机械耐久性加速测试

各测试规程的质子交换膜机械耐久性加速方法如表4所示,采用干湿循环方式促使膜的反复膨胀和收缩,加速膜裂纹和孔洞的形成和增长。

4.1、质子交换膜机械耐久性加速测试方法

在表4所示四项测试规程中,机械耐久性测试以4分钟为一个循环,均分为干湿各两分钟,往复循环。所用干气进气相对湿度为0%,加湿气体相对湿度为150%或90℃的露点。各规程的干湿循环次数上限为20000次。

4.2、燃料电池状态

在试验过程中,各规程选取的电池温度为80℃,耐久性测试全程保持开路。IEC和FCCJ未限定电池背压,T/CAAMTB团标的电池背压设定为常压或无背压条件,DOE规定了阴阳极两侧各50kPa的背压。各规程对阴阳极入口气体及其流量的规定差异明显。在DOE、IEC和FCCJ规程中,阴阳极进口气体均为空气或N2,FCCJ规定的进气流量相对更低,各规程均使用阴阳极一致的进气流量。在T/CAAMB团标中,阳极通入气体为H2,阴极通入气体为空气,阴阳极进气流量均设置为2SLPM。但不同的是,在进行干湿循环的过程中,电池处于开路状态,持续开路也会加速电池的性能衰减。

4.3、性能复测

各规程中的性能复测间隔时长在24至120小时间,复测项目主要为透氢电流密度。除此之外,IEC加入了高频阻抗测试,FCCJ指出必要时需要增加ECA和极化曲线测试。测试结束条件。质子交换膜机械耐久性加速测试以进行完20000次干湿循环作为上限,各规程中就性能复测指标表现划定其它测试结束条件。IEC和FCCJ统一将透氢电流大于初始值10倍作为另一个测试结束条件,T/CAAMTB团标采用了DOE的方法,将透氢电流密度超过15mA/cm2作为另一个测试结束条件。

5、结 语

燃料电池的大规模产业化发展对燃料电池部件耐久性的要求逐步提高,燃料电池耐久性测试方法也随之愈发受到重视。目前,我国在燃料电池膜电极及关键材料的耐久性国家或行业标准制定方面尚不完善,现有的T/CAAMTB团标主要参考了DOE规程。IEC、DOE、FCCJ和T/CAAMTB规程中的测试方法主要框架基本一致,但在部分细节上仍存在明显差异,主要包括进气流量、性能复测指标、性能复测节点、性能复测方法等。未来,我国在国家标准或行业标准的制定过程中,应重点在上述几个方面开展试验验证和对比,形成更为科学合理的测试方法,推进标准体系完善,助力行业发展。

切换行业

切换行业

正在加载...

正在加载...