质子交换膜、催化剂、气体扩散层构成了质子交换膜燃料电池的核心。结构上,气体扩散层在双极板与催化层的中间,起到了重要桥梁的作用。作为膜电极的重要组件,气体扩散层在燃料电池工作中不仅起着传输反应介质,排出电化学产物的作用,而且不断进行着热和电的传导。

受原料制约,目前我国气体扩散层严重依赖进口,难以实现真正意义的量产。随着燃料电池汽车需求日渐增加,质子交换膜燃料电池正面临着降本增效的巨大压力。占领基建领导地位的我国能否开创出微观世界的市场桥梁?国内气体扩散层企业能否突破原料封锁,杀出重围?

“桥梁”如何支撑? 气体扩散层(GDL)原理简述

气体扩散层(GDL)是一类疏水多孔介质材料,通常由多孔、非编织性和大孔结构的碳基材组成,位置介于流场板和催化层,担当水气输运、热量传递、电子传导的载体,并在装配和运行过程中提供结构支撑。

一般而言,燃料电池气体扩散层材料具有以下关键特性:

反应气体扩散:气体扩散层要能传递反应物(氢气、氧气),确保足够的反应物可快速且均匀的扩散至催化剂层;

产物扩散与传输:气体扩散层需有效的将液态水自催化剂层移至流道板,以避免让液态水阻塞了反应物的扩散通道;

导电特性:气体扩散层材料导电特性越高越好,这有助于减少电子传导过程的奥姆损失,帮助电子在催化层和集电板之间传递;

导热特性:膜电极组MEA反应产生的热/冷,需由气体扩散层传导至双极板上,同时也须保持膜电极组 均匀的温度分布;

机械支撑性:在膜电极组中,气体扩散层也扮演支撑膜电极组的角色,用来保护催化剂和质子传导膜。

气体扩散层是质子交换膜氢燃料电池的重要组件,是支撑催化剂层并提供反应气体和生成水的通道,同时还要具备比较良好的导电性能及在电化学反应下的抗腐蚀能力。因此气体扩散层材料的性能直接影响着电化学反应的进行和电池的工作效率。

气体扩散层通常由大孔基底层(GDB)和微孔层(MPL)组成。通常,气体扩散层的厚度在100~400μm之间。其中,基底层通常由碳纤维各向异性堆叠组成,直接与流场板接触;微孔层由碳基粉末和憎水剂混合而成,直接与催化层接触。

目前基底层主要是由多孔的碳纤维纸或碳纤维布构成。碳纤维纸和碳纤维布的多孔结构为反应物气体以及产物水提供了传导的通道。碳纤维纸是以碳纤维主要材料,辅以黏合剂经抄纸工艺而制得的纸状材料。微孔层是由将导电炭黑和疏水剂用溶剂混合均匀后得到的黏稠浆料,采用丝网印刷、喷涂或涂布方式将其涂覆到基底层表面,经过高温固化,得到微孔层。而完成微孔层的涂覆后的基底层进一步优化了微观上的传质、传热、导水和导电性能。因此,基底层和微孔层共同决定了气体扩散层的产品特性。

微观世界的“性能挑战” GDB&MPL

由于气体扩散层的传输结构主要用于反应气体的均匀传导和水管理,由基底层和微孔层共同承担,基底层由基体本身碳纤维交叠产生的孔隙结构搭建,通过疏水剂的添加形成疏水的孔隙结构,更有利于微孔层孔隙分布及水的排出。通常,基底层中80%以上的孔是孔径超过50~150μm的大孔,孔径单一,调节气以及水管理能力有限;这些大孔的存在将会减少与催化剂层的有效接触面积,造成面电阻增大,影响电堆的整体性能发挥。

电堆内部最复杂的问题是界面化学以及调控,仅仅基底层的宏观结构难以完全满足界面电化学反应最优化的要求,因此,需要应用微孔层。微孔层的实施是通过在浆料配方中添加造孔剂及将该浆料涂覆在基底层上,通常采用喷涂、印刷、热压等方法粘结固定到基底层上,生成的密集的狭缝或更小的气孔结构。这个薄碳粉层,厚度约为5~100μm,根据导电碳粉的掺杂量来改良基底层较大的孔隙结构,MPL层的孔大多在10~50μm级别,均匀孔隙,在不影响均匀分散和传输导通气体的前提下,起到水管理的作用。更重要的是,微孔层改善了与膜电极催化剂质点的贴合性,降低催化层与气体扩散层之间的接触电阻,从而改善界面电化学反应。

原料制约发展可能 国际市场VS国内市场

目前,燃料电池气体扩散层的选择只有碳布和碳纸两种,由于碳布的机械强度不高,大多数公司更多选用碳纸作为气体扩散层。2020年碳纸类型的产品规模达313.96百万美元。

碳纤维可以根据原材料的不同分为三大类:聚丙烯腈(PAN)基碳纤维、沥青基碳纤维、黏胶基碳纤维,聚丙烯腈基碳纤维比其他两种碳纤维具有更高的强度同时具有更高的导电性能,因此目前多选用聚丙烯腈基碳纤维作为气体扩散层基底层的原料。

日本东丽公司生产的碳纤维纸具有高导电性、高透气率、高强度等多种优点,长期以来占据市场较大份额,但东丽碳纸由于其脆性大而不能连续生产的特点导致其难以规模化生产。德国西格里公司(SGL)主要生产高导电性和高孔隙率低成本碳纤维纸,2019年,SGL与现代汽车集团达成长期供应协议。美国AvCarb被誉为“全球GDL领导者”,一直致力于研发和生产创新型的碳材料产品。负责包括碳材料制造、热处理以及产品涂层在内的环节,并拥有国际标准组织ISO9001认证、TS16949认证。

我国目前碳纤维发展情况与国外还有一定距离,由于起步较晚,国内自主的用于电堆的碳纤维纸产业仍几乎属于空白,已有的样品,很难同时满足电堆对于气体扩散层低电阻率、高渗透性、超薄、机械强度大的要求。国内燃料电池厂家以及气体扩散层厂家普遍是进口碳纤维纸基底层,各自采用疏水处理+并涂覆微孔层的生产工艺,二次加工成为气体扩散层,产品性能与进口气体扩散层接近,但价格及产量受原材料制约较大,性价比低,有限的产量不足以支撑我国燃料电池产业需求。

我国碳纤维市场正处于严重的供不应求状态。数据显示,2021年中国碳纤维产量达2.77万吨,预计2022年我国碳纤维产能及产量可达2.77万吨。未来碳纤维需求未来或将持续处于高速增长期,预计2025年全球碳纤维消费量将达到20.0万吨,增长驱动力主要来自于风电叶片、航空航天等。

随着碳纤维生产企业不断在高性能碳纤维领域取得技术突破,我国碳纤维的进口替代步伐有望进一步加速。“十四五”期间,我国碳纤维及原丝的产能正在快速扩张。据不完全统计,我国已规划及在建的碳纤维产能共计14.07万吨/年,数量十分可观,我国碳纤维产能正逐步扩张,国产替代道路光明。

江苏天鸟

江苏天鸟高新技术股份有限公司(以下简称江苏天鸟)成立于1997年,是江苏省高新技术企业、国际航空器材承制方A类供应商。江苏天鸟长期致力于碳纤维、芳纶纤维、石英纤维等特种纤维的应用研究及开发,专业生产高性能纤维立体预制体,飞机碳刹车预制体,各型高性能纤维织物,纤维预浸料,是国内最大的碳/碳、碳/碳化硅复合材料用预制体的研制生产基地。

通用氢能

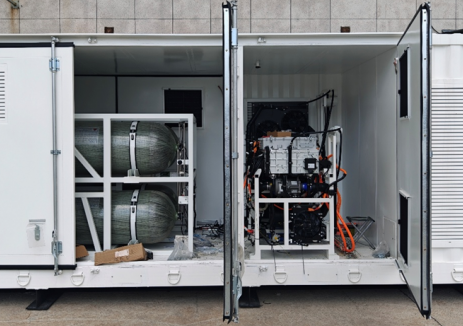

深圳市通用氢能科技有限公司(以下简称通用氢能)成立于2018年,公司以氢能为基础,以燃料电池为核心,围绕新能源产业,致力于燃料电池关键材料的研发与制造,致力于燃料电池成本降低,快速推动燃料电池的发展。氢能观察了解到,通用氢能已经建成国内第一条卷对卷连续化生产GDL产线,年产能10万平米,产品与国内外数十家企业达成合作意向,也为多家头部企业提供产品。

此外,通用氢能也建成了世界首条连续化生产DMD与质子交换膜生产线,及催化剂和膜电极生产线,主打燃料电池气体扩散层、质子交换膜、催化剂和膜电极产品等,并进行相关产品的多元化,满足各类燃料电池车、无人机、轨道交通、电站等要求。

上海济平新能源

上海济平新能源科技有限公司(以下简称济平新能源)成立于2018年8月,是国内第一家实现催化剂公斤级量产的科技型企业。气体扩散层方面,上海济平气体扩散层技术是基于具特点的浆液配制法及形成均匀微孔层的步骤。性能优异的GDL除能让气体均匀扩散进催化剂层进行3相反应外,还须构造有利于排水;浆液中粒子分散良好,且在GDL形成时不会团聚;浆液流动性质佳且稳定,适合涂抹;孔隙分布控制良好,使MEA能在很广的湿度范围能保持好的性能。2019年8月,济平新能源举办投产仪式,成为国内第一家量产催化剂和气体扩散层的企业。

台湾碳能科技

台湾碳能科技股份有限公司(以下简称台湾碳能)成立于2006年9月,主要研发与生产销售气体扩散层、碳纤维纸与碳纤维布,以及VRB电极材料?,并于2012年10月正式推出高导热人工石墨片,作为高阶智慧型手机用的导热、散热元件,已正式供货给多家国际级智慧型手机大厂。台湾碳能第二代全新的碳纤维基材已经研发完成,新一代的碳纸碳布针对燃料电池的运作特性进行客制化设计,可适用于干式或加湿设计,使燃料电池性能得以优化。

国内市场很早就嗅到了气体扩散层的“商机”,面对GDL严重依赖进口的艰难窘境,国内燃料电池产品、碳纤维产品企业正在挑战中逐浪前行。“桥梁”的架构固然艰难非常,但随着我国碳纤维市场产能逐步扩张、各项技术的稳步提升,国内企业的快速追赶,相信在不久的将来会收到气体扩散层实现国产化突围的好消息。

参考文献:

1.曹婷婷,崔新然,马千里,王茁,韩聪,米新艳,于力娜,张克金. 质子交换膜燃料电池气体扩散层研究进展[J]. 汽车文摘,2021(03):8-14.

2.高子腾. 质子交换膜氢燃料电池气体扩散层的研究[J]. 电子技术,2021,50(12):236-237.

切换行业

切换行业

正在加载...

正在加载...