电解技术利用电能分解水分子产生氢气与氧气,起源可追溯至19世纪:

·1833年,迈克尔·法拉第提出电解定律奠定理论基础;

·1888年,德米特里·拉奇诺夫首创工业电解槽,采用铁容器与羊皮纸隔膜,提出双极电极概念;

·1899年,奥斯卡·施密特开发首台工业级双极电解槽(压滤机式堆叠结构),后由欧瑞康商业化;

·1902年全球运行超400台工业装置;1939年首座万吨级工厂(10,000Nm³/h)投产;

·早期大规模应用集中于盐水电解制氯领域(海水电解副产氯气),氢气仅作为副产品。现代制氢需采用去离子水,其经济性依赖淡水供应,故绿氢突破始于淡水资源丰富区。

·挪威1927年建成尤坎135MW水电电解装置(30,000Nm³/h),运行至70年代;1953年格洛姆峡湾同等规模装置持续至1991年。

·因生态问题弃用大型水坝后,天然气蒸汽重整成主流制氢方案。近年为应对气候危机,水电解技术重新受关注,虽受制于电力与设备成本。

电解槽技术评估框架

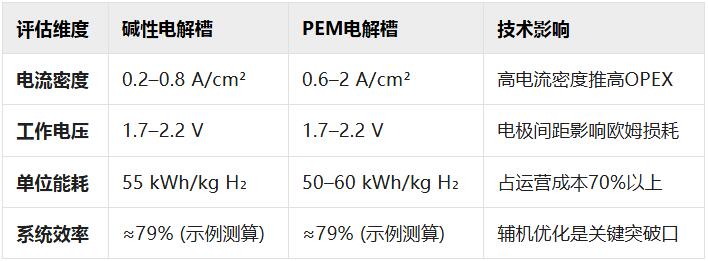

目前仅碱性电解槽(Alkaline)与质子交换膜电解槽(PEM)商业化,未来将涌现新技术。因应用场景多样(工业/民用供热、交通燃料、绿氨、冶金等),需建立统一评估标准:

1. 可再生能源适配性

风电/光伏的间歇性会降低效率并加速设备老化。PEM响应快但抗波动性弱,碱性槽反之。电网取电方案依赖电网稳定性,纯可再生能源项目需超配容量与储氢系统。

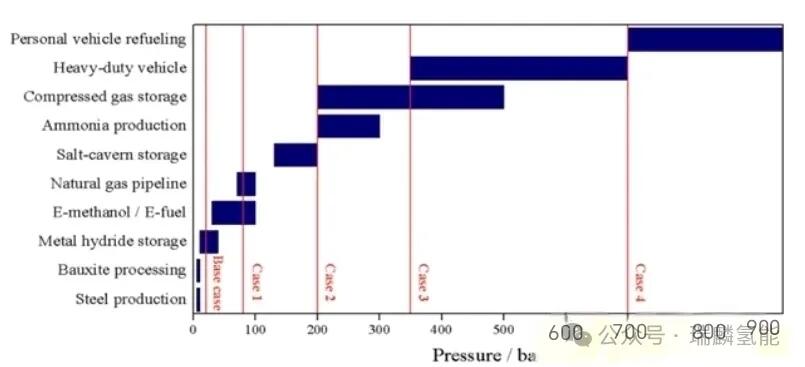

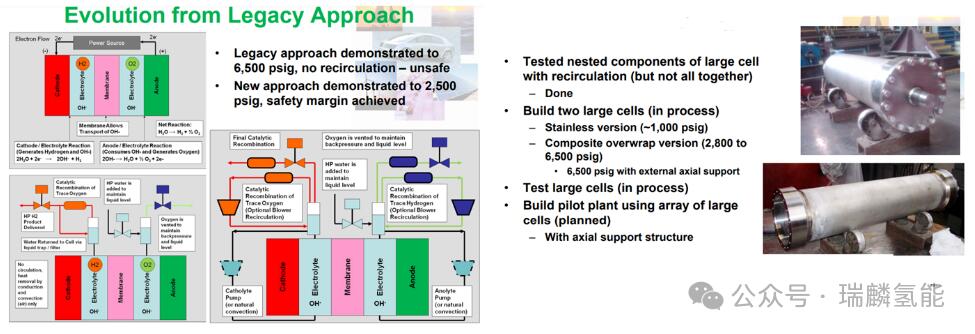

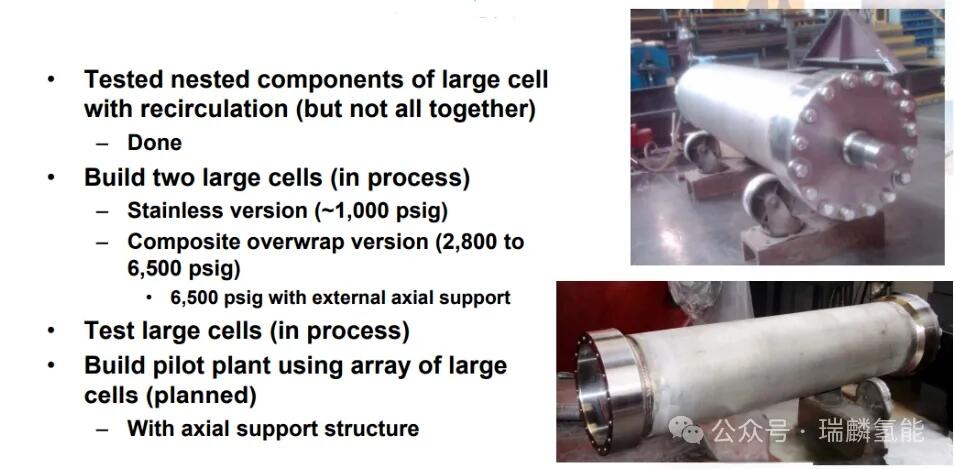

2. 操作压力

常规压力0-3MPa(表压)。高压运行增加氢气渗透风险,需强化机械结构与隔膜:

加氢站场景中,氢气压缩机成本占比高(3800美元/千瓦),高压电解可显著降本。高压碱性槽技术成熟:

PEM高压化面临膜蠕变、泄漏及效率下降等挑战。

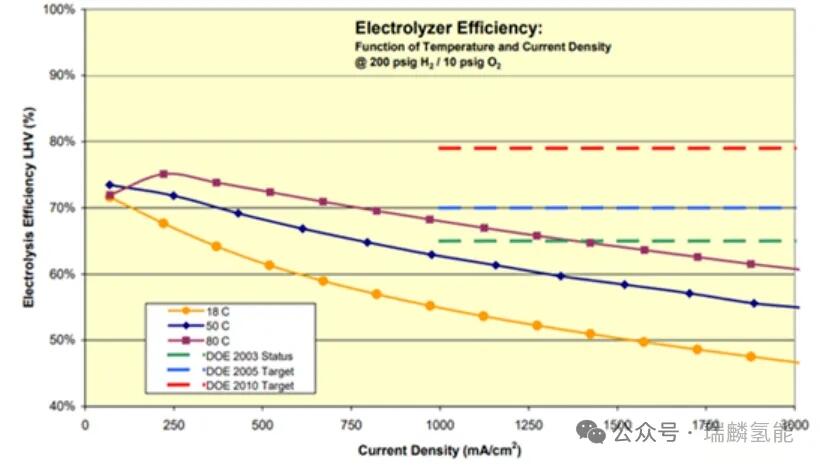

3. 操作温度

温度升高提升反应速率但缩短寿命。碱性/PEM操作温度40-90℃,固体氧化物电解槽(SOEC)需650-1000℃。温度控制需平衡效率与冷却系统负载:

4. 核心性能参数

5. 运维与寿命指标

启动时间:PEM冷启动快于碱性槽,但频繁启停均加速衰减

电极材料:PEM需铂/铱等贵金属,碱性槽可用廉价镍基电极

隔膜风险:PEM/AEM膜缺陷易引发气体渗透,碱性槽隔膜易堵塞腐蚀

更换周期:碱性槽75,000小时 vs PEM 60,000小时(理想条件)

催化剂中毒:水质不纯或腐蚀产物导致催化剂失效

6. 工程化因素

尺寸重量:PEM体积比碱性槽小30%,适合移动场景

成熟度:碱性槽依托氯碱工业百年积累,PEM/碱性制氢均达TRL9级。

切换行业

切换行业

正在加载...

正在加载...