面对能源安全、环境保护等压力,氢能有望在能源转型过程中扮演重要角色,被称为“21 世纪的终极能源”。每当聊起氢能源,有个关键话题总是逃不开:储存和运输是氢气大规模应用的前提。

在"制、储、运、加、用"的产业链环节中,储、运环节是高效利用氢能的关键,也是影响氢能走向产业化的重要环节,高效安全的储能技术是全球新能源开发与应用的重大技术瓶颈。目前氢储运方式主要有高压气态、低温液态和固态三种。

其中镁基储氢材料是金属固态储氢材料中储氢密度最高的材料,发展潜力巨大。那么镁基固态储氢材料有哪些优势呢?今天,让我们一起来聊聊。

镁基固态储氢

最具发展潜力的储氢材料

目前,主要的氢储运方式分为:高压气态储氢、低温液态储氢和固态储氢。与气态储氢和液态储氢相比,固态储氢可以大幅提高体积储氢密度和储运氢的安全性。因此,寻找性能优越、安全性高、价格低廉且环保的储氢材料是当前固态储氢研究的关键。

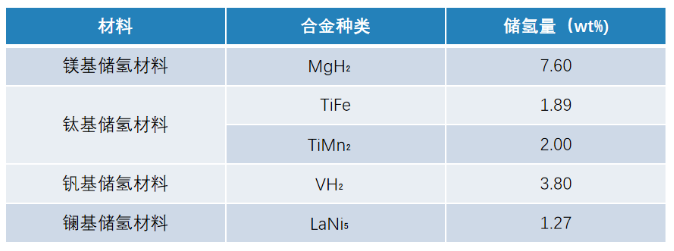

金属镁在储氢研究领域具有成本低、质量轻、无污染等优点,被认为是最有发展潜力的固态储氢材料之一。专家认为,镁基储氢材料是金属固态储氢材料中储氢密度最高的,一旦大规模应用,将根本上改变传统储能模式中效率低、成本高、安全性差等问题。

01

高储氢密度

镁基固态储氢材料具有较高的储氢密度,其储氢重量密度可达7.6%,体积储氢密度则可达105kg/m3。与其他类金属储氢材料相比,镁基固态储氢材料具有明显的优势。同时,它的储氢密度是气态氢的1000倍、液态氢的1.5倍。

02

高安全性

镁基固态储氢材料常温常压下非常稳定,包装和储存只需防潮即可,杜绝普通高压氢易燃易爆的缺陷,使运输更为简易和安全。

无需特制的储氢罐,车辆在常温常压下储运,安全性大幅提高,能够适应铁路、公路、水路等不同的运输方式,适合长距离、大规模氢运输。

03

低成本

与高压气态储氢和低温液态储氢相比,镁基固态储氢不需要使用高压或低温设备,可以大大降低运营成本。

在考虑原料气到加氢站每个环节的设备折旧和能耗后,三种储运氢方式在运输半径为100、300和500公里时的经济性差异较大。据测算,在三种距离下,镁基固态储氢的单位运营成本均低于高压气态储氢和低温液态储氢。

04

资源丰富

我国在镁资源方面非常有优势,全球大概90%的镁都生产于我国,镁年产量占全球85%以上,原料来源丰富且成本低,不存在材料被“卡脖子”的问题。当前国资和民营资本逐步进入镁合金行业,同时国内核心整车厂也开始不断尝试镁合金产品的应用和开发。

05

绿色环保

镁基固态储氢材料可回收,对环境友好,反应过程中无三害产生。发改委、能源局关于推动新型储能发展的指导意见指出“新型储能是支撑新型电力系统的重要技术和基础装备,对推动能源绿色转型有重要意义”,新型储能材料与装备的发展是实现“双碳”目标的关键途径和刚性需求,更是国家未来竞争力的重要体现,镁基固态储氢是新型储能技术的重要选择。

综上,现有储氢问题以及镁基固态储氢优势如下图:

艾氢技术

镁基固态储氢专家

目前镁基固态储氢材料技术仍处于研发阶段,艾氢技术就是其中一家。艾氢技术(苏州)有限公司于2019年成立,由中、日技术专家联合创办,致力于通过固体氢能生产技术以及固体氢动力系统技术,将氢能安全、经济地运用到各个领域,将极大地促进氢能产业乃至我国能源结构的改变。

艾氢「固块氢化镁技术」就是将氢储存于压缩成海绵体状的固块氢化镁中,该种固块氢化镁更适合通过水合反应稳定释氢,释氢比可达15.2%,相较于传统的热解反应,出氢率进一步提高。其产生的氢气是传统金属储氢制氢的2倍。一块长35mm宽35mm高18mm的固块氢化镁就能生成42升氢气。

艾氢「固块氢化镁技术」作为二代材料,工业化成本更低,市场竞争力更强。我们可以对比二代材料和一代材料的工业制造过程:

加工方式:传统氢化镁制造采用粉末冶金的方法,先将镁锭磨成镁粉,不仅加工成本高,且效率低,不易大规模制造;而固块氢化镁制造是通过挤压形成海绵体的块状,通过物理切削,成本低,易大规模制造。

加工温度:传统氢化镁制造是将镁粉送入炉后加热至1100℃形成镁蒸汽,再与氢气反应;而固块氢化镁是将块状的镁放入反应釜中,通过氢气和镁化学反应形成氢化镁,所需温度更低,能耗也更低。

阻燃剂:传统氢化镁制造为防止粉尘爆炸,常加入阻燃剂,如铂等贵金属,需要增加额外成本,而固块氢化镁制造无需任何阻燃剂。

未来在固态储氢材料市场快速发展背景下,镁基固态储氢材料市场需求有望得到大幅上涨,市场发展潜力巨大。艾氢将抓住机会,持续研发创新,进一步推动氢能产业高质量发展,加速「双碳」目标实现。

切换行业

切换行业

正在加载...

正在加载...