随着绿氢产业的崛起及绿氢项目的加快建设,有着运行电流密度高、能耗低、产氢压力高、易于与可再生能源消纳相结合的PEM电解水制氢装机规模显著扩大,未来市场需求呈进一步上扬趋势。高工氢电产业研究所(GGII)预计,2025年中国PEM电解水制氢装备出货量有望达到500MW,到2030年增长至19GW,2022-2030年均复合增长率为124%。

这也带动着PEM电解槽核心材料膜电极市场增长,供应链企业迎来新的发展机遇。不过,由于行业刚刚兴起且技术门槛颇高,目前国内可以提供自主PEM制氢膜电极产品的第三方材料企业数量并不多,仅10家左右。其中苏州擎动动力科技有限公司(下称“擎动科技”)凭借前期多年的技术研发与工艺开发积累,迅速在PEM制氢膜电极领域占据制高点。

擎动科技总经理朱威博士向高工氢电透露,公司以PEM电解槽客户共性需求为导向,针对PEM电解槽催化剂和CCM的核心技术攻关,已累计申请专利36项,获得20项发明专利授权,在PEM水电解技术领域已形成了专利集群。与此同时,公司已与国内30多家电解槽厂家建立联系与送样评测,并在同步接触海外市场需求。

战略延伸,硬核实力再现

擎动科技成立于2016年7月,聚焦自主研发和生产高性能、长寿命的燃料电池和水电解的催化剂和膜电极。与其他第三方膜电极公司不同的是,擎动科技掌握了膜电极核心材料--催化剂及其载体的核心设计与制备技术,实现了从催化剂材料、膜电极设计、CCM涂布到膜电极封装的全生产工艺流程国产化,能够将产品性能与成本降低做到极致。

擎动科技搭载自主催化剂的燃料电池膜电极产品已得到批量应用及市场的广泛认可。公司成立至今,MEA累计出货量超过了100万片,装机量连续保持国内前三,国产催化剂装机量第一;批量产品在客户电堆性能已突破1.8W/cm?,预期使用寿命超过25,000小时,在同类产品中竞争力一流。公司催化剂与膜电极产品为国内燃料电池示范推广起到了重要作用。

在成为燃料电池膜电极领域重要一极的同时,擎动科技将目光瞄向PEM制氢膜电极有着深思熟虑的战略考量。在全球碳中和目标的大背景下,绿氢需求正快速起量,给电解槽带来巨大的增量空间,PEM制氢技术的渗透率呈现上升趋势,核心材料膜电极也将是一个确定性的增量市场,可以成为擎动科技一个新的业务增长点。

从燃料电池推广角度来看,当前面临的一大掣肘是氢气成本很高,如果没有政府补贴,用户端购买氢气的终端价格>60元/kg,不利于燃料电池的普及应用。“擎动科技在制氢和用氢环节都有能力提供优质产品与服务,以推动上下游联动快速向前发展,这是公司团队坚持不变的初心,也是公司长远的发展战略。”朱威博士说道。

从当前行业技术水平来看,PEM制氢技术发展在提速,但整体仍处于发展初期,PEM制氢膜电极供应商大多处于新入局的状态。擎动科技多年来专注于燃料电池催化剂和膜电极的研发、生产,其中的技术积累对开发PEM制氢CCM产品有很好的基础支撑,可以迅速实现技术转型,并做到产品技术领先。

具体而言,擎动科技有专业的催化剂研发团队及多年的催化剂研发生产经验,公司膜电极产品都是从催化剂层面开始进行开发设计,这让其在提升产品性能和耐久方面比同行拥有更多的技术杠杆。在产品工程化层面,借助成熟的卷对卷涂布工艺,擎动科技也较快实现了批量制备PEM水电解CCM的工艺开发,在批量需求下具备制造效率高和产品一致性好等优点。

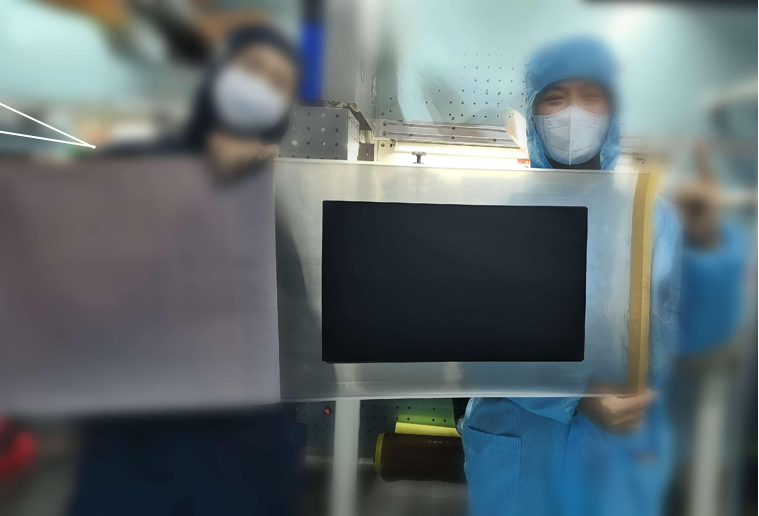

图片擎动科技PEM水电解CCM产品

擎动科技已经拥有四大优势:(1)定制化产品设计:凭借对CCM的深刻理解,可结合客户需求及应用场景,提供定制化设计;(2)产品质量一致性:采用直涂+转印的高效融合性工艺,贵金属载量方差<1%,保证卓越的产品质量一致性;(3)低成本:批量产品Ir载量可低至1.0 mg/cm?;(4)产品性能优异:应用擎动产品的客户端单槽性能可达1.70 V@2A/cm?。

“预计到2025年,公司新一代的电解水膜电极产品铱的载量下降至0.5mg/cm?以下,应用于客户端单槽性能达1.70V@3.75A/cm?,整体年产能提升至5万平米。”朱威博士表示,在当前市场前期阶段,我们愿与客户进一步加强产品合作,深度绑定进行定型匹配或特殊应用合作开发,为客户提供更优质的产品和服务。

着力降本,助推行业前行

当前绿氢产业进入一个爆发式增长期,作为关键技术的电解槽呈现出惊人的发展势头,碱性与PEM电解槽技术路线之争也随之愈发激烈。

PEM制氢具有电流密度大、氢气纯度高、动态响应速度快等优点,能适应可再生能源发电的波动性,被认为是极具发展前景的电解水制氢路线。但由于国内PEM制氢技术成熟度、装置规模、关键材料性能和可靠性验证等方面和国外先进水平相比还存在一定差距,加之成本较碱性电解槽高许多,目前市场占比低于碱性电解槽。

对此,朱威博士建议,在PEM电解槽市场需求规模化之前,PEM电解槽上下游厂家应通力协作,加紧核心技术的攻关和核心材料国产化替代,在未来2-3年内,实现PEM电解槽设备成本大幅降低。当与碱性电解槽制氢成本相当或差距不大时,PEM电解槽制氢有望成为市场主流。

具体分析材料成本结构,质子交换膜、催化剂、扩散层等原材料成本约占据膜电极总成本的60%-80%,且基本是采购进口产品,因此造成了较高的成本。目前PEM制氢膜电极达到了燃料电池膜电极价格的5-6倍,可以说核心材料国产化刻不容缓。

通过催化剂实现PEM电解槽降本增效是重要一环。目前催化剂约占据膜电极成本的30%,催化剂未来降本空间保守估计在30%-50%,主要围绕催化剂本身的结构、配比设计,如负载型催化剂、低铱催化剂或非铱催化剂;研究新型降低贵金属用量的同时进行催化层内部结构材料的设计和制备工艺的优化,实现贵金属回收利用等。

掌握催化剂核心技术与制备工艺的擎动科技,在降低膜电极贵金属催化剂的用量,开发优异的电解水阳极铱基催化剂,以及在有效降低铱用量的同时兼顾膜电极的高性能和长耐久方面,具有同行难以比拟的优势。事实上,目前其研发出的电解水CCM产品的Ir载量已经降至国际先进水平,且整体性能表现优异。

不仅如此,擎动科技前期多年在膜电极领域的工艺开发、制造经验积累及供应链培育,也都为其电解水膜电极产品的降本增效起到了极大帮助。

“除了降低贵金属催化剂用量外,我们还将通过降低膜电极生产制造成本,采用先进的制浆、涂布和转印技术,提升材料利用率和生产效率,以达到降本增效的目的。”朱威博士表示,公司同时在与国内包括质子交换膜、钛毡以及镀铂等厂家展开深度合作,降低其它关键材料成本。

虽然现阶段碱性制氢占据市场上风,但PEM制氢市场也在快速扩大当中。根据GGII《中国电解水制氢项目数据库》,截至2023年9月底,国内建成及在建PEM制氢项目将近30个,其中PEM制氢装机规模合计将近100MW,绝大部分为可再生能源制氢项目,国内PEM制氢绿氢项目开始进入百兆瓦规模化示范时代。

相信接下来在以擎动科技为代表的核心材料企业努力下,推动PEM制氢核心材料的技术提升及国产化率的提高,预计将实现价格的大幅降低及PEM制氢规模化应用的进一步扩大。

切换行业

切换行业

正在加载...

正在加载...