燃料电池智能高效技术是一种有效提升燃料电池发动机性能、效率的先进技术,是推动燃料电池高质量普及的关键。研发总院新能源开发院动力总成开发部燃料电池系统开发团队全面贯彻落实集团公司2023年战略研讨会会议精神,攻坚克难、创新突破,自主研发设计的智能高效技术,成功实现氢气利用率≥98%、整机最高效率≥60%、系统综合效率≥55%,有效降低燃料电池发动机氢耗,提升整机最高效率及综合效率。

数智赋能,多参数寻优技术

燃料电池发动机效率会受进堆气体的流量、温度、压力、湿度等多参数影响,标定这些参数需要投入大量的资源与时间。研发总院自主开发的高精度燃料电池发动机一维仿真模型,达成整机模型全局仿真精度≥92%、运算时比RoC<0.5的技术指标,兼顾了模型运算精度与实时性,较零维模型精度提升5%,在行业中处于领先水平。

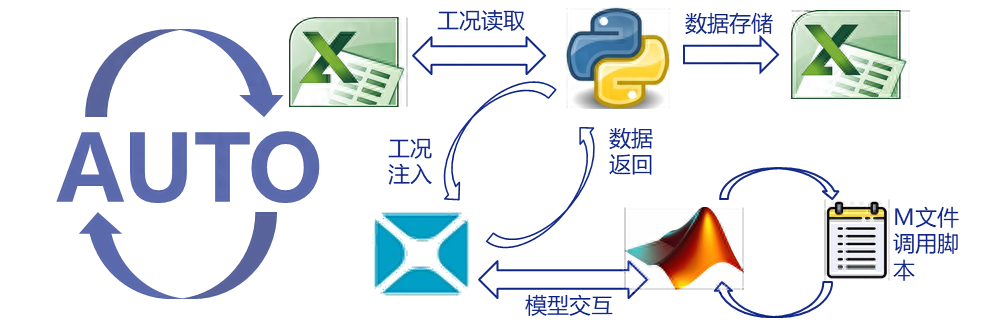

燃料电池发动机性能优化方法

依托仿真模型,结合Python运行脚本,在线进行多参数、多维度标定,寻找影响发动机性能的最优参数。凭借多参数寻优技术,不仅提升了发动机性能,也提高了工作效率。

策略优化,排氢控制技术

燃料电池发动机运行过程中,氢气回路累积大量杂质气体,通过新氢吹扫杂质气体提升氢气纯度,与此同时,氢气随之排出导致系统氢耗增加,降低氢气利用率。

项目组突破排氢控制技术,通过监测电堆阻抗与单体电压,估算水、氢、氮的浓度,以此设计排气阀的开启时间,实现氢气利用率≥98%。通过多参数优化技术与排氢控制技术相结合,实现整机最高效率≥60%。

精准控制,零功率怠速技术

燃料电池发动机在怠速状态时电堆仍有功率输出,从而导致系统功耗增加,系统平均效率降低。

燃料电池发动机

燃料电池项目组创新开发零功率怠速技术,精准控制拉载电流,防止电堆产生高电位,减少怠速对电堆寿命影响。因此,零功率怠速技术的开发关键为控制电堆电压处于合理范围之内。

零功率怠速技术精准控制超低空气流量进入电堆,减少其与氢气的反应,使电堆产生的电压在0.6-0.85V之间,既保证了电堆寿命,又使电堆零功率输出,提高系统综合效率,达成效率≥55%的指标。

2023年是红旗品牌“All in”新能源战略的开局之年,燃料电池发动机作为新能源三条技术路线之一,对支撑红旗新能源战略、应对碳达峰、碳中和具有重要意义。全体研发人始终牢记嘱托,全力以赴、干事成事,为提升红旗燃料电池发动机的品质、掌控关键核心技术而不懈奋斗。

切换行业

切换行业

光伏头条

光伏头条 风电头条

风电头条 储能头条

储能头条 充换电头条

充换电头条 氢能汇

氢能汇 能课堂

能课堂 国际能源网

国际能源网