7月12日,氢辉能源(深圳)有限公司(简称“氢辉能源”)举行质子交换膜产线投产发布会暨12台电解槽交付仪式。

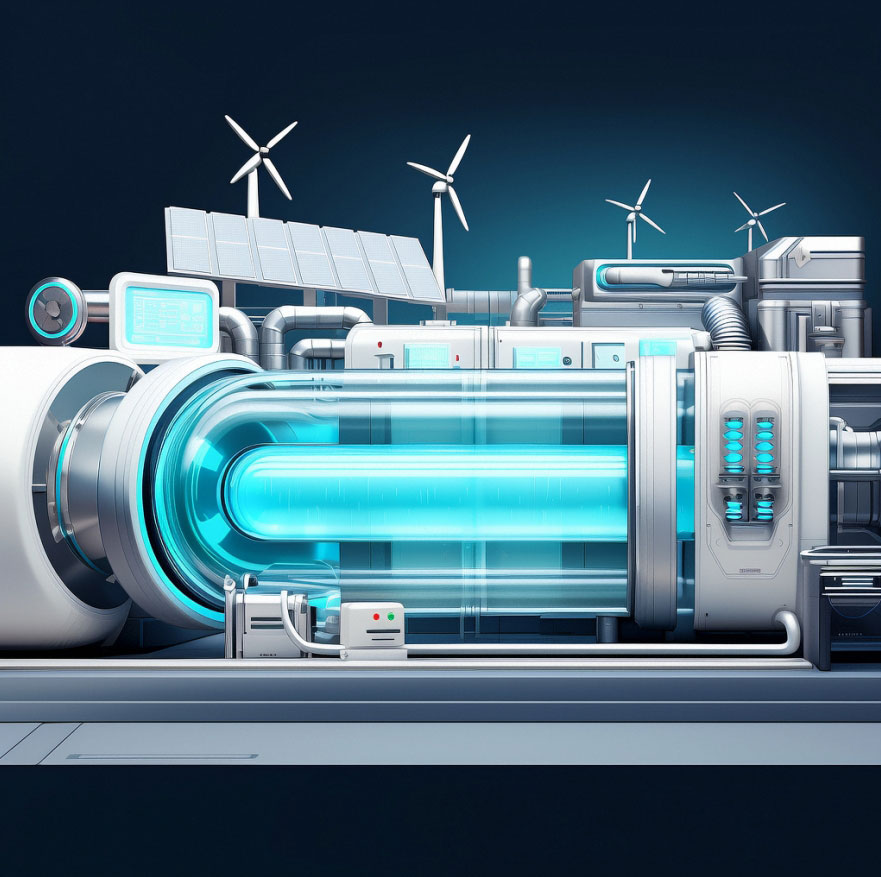

图源氢辉能源

根据此前报道,氢辉能源质子交换膜产线年产能可达10万平米(4GW)。同时,交付的12台50标方PEM电解槽是国内规模较大的正式产品交付。

氢辉能源董事长李辉曾在活动中表示,未来几年电解水制氢的发展方向将采用碱性电解槽与PEM电解槽混合使用的“电电混合”模式,即在稳定供电的情况下使用碱性电解槽,利用其价格优势进行制氢;在电力波动的情况下,由更适合波动性和间歇性电力输入的PEM电解槽进行制氢。将PEM电解槽与碱性电解槽结合使用,可真正在离网波动性电力情况下提高系统能源利用率,并从系统层面上保证成本效益。

此外,氢辉能源膜电极产线已落地投产,该产线可实现600mm宽幅的连续、间歇生产,年产能达10万平米(4GW);PEM电解槽柔性半自动组装线也将于今年8月正式投产,该产线节拍为4个堆/10H,可实现年产能1GW。产线的成功落地,配合公司的技术迭代,预计在2024年,氢辉能源可将PEM电解槽成本降低至200万元/MW,这将极大促进PEM电解水制氢的规模化应用。

氢辉能源(深圳)有限公司是一家专注于质子交换膜(PEM)电解水制氢关键材料及部件的国产化、产业化,及相关检测设备的研发、生产、销售及技术服务的企业,自公司成立以来便落户深圳龙岗区。

成立之初,氢辉能源便已拥有丰富的电解水制氢领域研究基础,成立后遵循由内向外的发展策略,以电解水核心材料为基础,逐步向电解槽领域延伸发展。目前该公司已经基本解决了影响PEM电解水核心材料及部件的技术和可靠、经济供应问题,初步实现了PEM电解水制氢关键材料和部件的自主可控,公司旗下核心产品目前均已上市且具备快速交付能力。

当前,国内PEM电解水制氢产业链关键卡点就是在质子交换膜、膜电极等核心材料的研发及制造上,国内相关企业少,且缺乏核心技术的全面产业化发展。氢辉能源董事长李辉表示,“在电解水制氢这样未被大众市场熟知的领域,在未来也可能面临被制约的情况,国内电解水制氢的发展重心之一是聚焦于核心材料的研发生产,氢辉能源要做的就是打破国产电解水制氢关键材料‘卡脖子’的困难局面。”自公司成立以来,就专注于PEM电解水制氢关键材料及部件的国产化、产业化,旗下核心产品包括80-100um增强型质子膜、膜电极、PEM电解槽及PEM电解槽多通道测试台等,目前均已上市且具备快速交付能力。

“除核心材料研发制造难题外,成本是制约PEM电解水制氢规模化应用的另一大难题。”李辉提到,目前PEM电解水制氢设备成本是碱性(ALK)电解水制氢设备成本的4倍左右。氢辉能源自成立以来坚持正向研发,拥有明确的降本路径,主要为核心材料部件的国产化、产业化及技术升级迭代,以此推动PEM电解水成本的持续降低。其途径包括——

降低铱用量:由3mgIr/cm2下降至0.5mgIr/cm2;

氢辉能源自研80~100微米双增强型质子膜替代进口180微米质子膜,性能提升同时材料减少;

优化膜电极提升性能:1.5~2.0A/cm2@1.8V 升至2.0~3.0A/cm2@1.8V;

极板及多孔传输层等材料规模化生产后带来的行业发展红利。

绿色低碳发展已成为全球共识,各国也纷纷加快氢能落地应用。当前国内电解水制氢行业的发展重心既要聚焦于核心材料的突破,也要加强上下游企业核心材料国产化、产业化,进一步降低整体应用成本。氢辉能源作为一家创新研发能力一流的氢能企业,希望更加迅速地将PEM电解水制氢创新技术转化为规模化的先进产能,并在各场景中实现应用。同时,公司已超前布局AEM电解水制氢技术,AEM电解槽demo预计2023年底完成,氢辉能源已有用于工程放大的装备设备,目前处于中试放大阶段,预计2024年底实现量产。

切换行业

切换行业

正在加载...

正在加载...