在应对全球气候变化和能源转型的背景下,世界各国都高度重视无碳和低碳能源的开发与利用。以减少碳足迹、降低碳排放为目的的冶金工艺技术变革日益受到大家的关注。氢能被视为21世纪最具发展潜力的清洁能源,将氢气用于钢铁生产的变革性技术——氢冶金,是钢铁产业优化能源结构,实现绿色低碳可持续发展的有效途径之一。

氢冶金技术

氢冶金定义是基于碳冶金的概念提出的。氢冶金即氢取代碳,作为燃料和还原剂冶炼铁,还原产物为水,基本反应式为Fe2O3+3H2=2Fe+3H2O。氢冶金能从源头降低污染物与二氧化碳的排放量,是目前实现零碳排放的重要途径。目前主流的氢冶金技术路线为高炉富氢冶炼与气基直接还原两种:

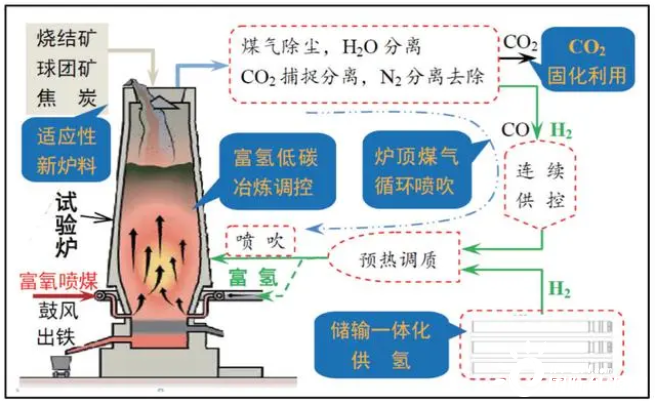

高炉富氢冶炼

高炉富氢冶炼即通过喷吹天然气、焦炉煤气等富氢气体参与炼铁的过程。相关实验表明,该工艺在一定程度上能够通过加快炉料还原,减少碳排放。但高炉富氢冶炼是基于传统的高炉,焦炭的骨架作用无法被完全替代,氢气喷吹量存在极限值,因此其碳减排幅度在10%-20%。

高炉富氢冶炼工艺图

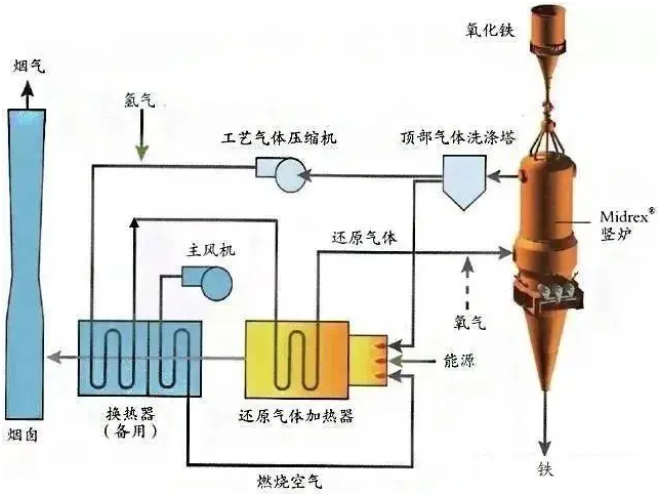

气基直接还原

气基直接还原是指使用氢气与一氧化碳混合气体作为还原剂,将铁矿石转化为直接还原铁,再将其投入电炉进行进一步冶炼。氢气作为还原剂的加入使碳排放得到了有效控制,相较于高炉富氢冶炼,气基直接还原工艺二氧化碳排放量可减少50%以上,碳减排潜力极大。

气基直接还原工艺图

国内外发展现状

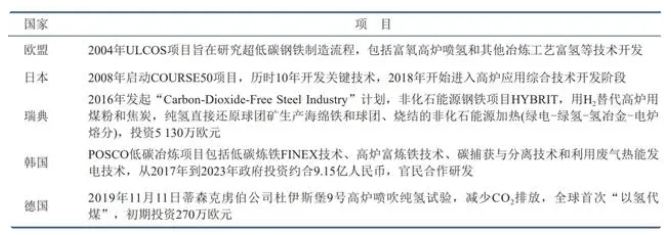

近年来,全球钢铁行业都在积极开展氢冶金实践。欧洲、日本、韩国等国家的钢铁企业均制定了包括氢能冶金在内的低碳冶金技术路线图,目前已有部分氢冶金技术的案例,例如瑞典HYBRIT项目、萨尔茨吉特SALCOS项目、德国蒂森克虏伯项目等。

国外氢冶金项目

我国氢冶金技术起步较晚,目前国内部分钢铁企业已发布氢冶金规划,建成示范工程并投产,取得一定的创新突破,但示范工程尚处于工业性试验阶段。由于天然气资源的匮乏、电解制氢成本高昂,氢冶金技术发展较为缓慢。考虑到氢气制取、储运、成本等因素,现阶段所用氢气多数仍为“灰氢”或“蓝氢”,未来将逐渐发展为“绿氢”。

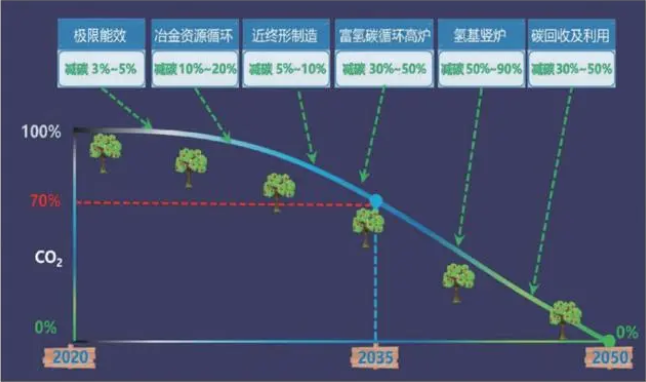

氢冶金的未来还有多远?

全球氢冶金项目研究主要分三步,2025年之前,建立中试示范项目验证大规模氢冶金的可行性;到2030年,利用副产氢气进行氢冶金工业化生产;到2050年,实现绿氢对灰氢的替代,进行绿色经济的氢冶金工业化生产。

从长远的发展来看,氢能与钢铁产业的合作是双赢的结果。氢能帮助钢铁企业节能减排、延伸业务、完成转型,钢铁企业为氢能提供了更多的落地应用,丰富氢能下游产业链,促进其发展。虽然目前由于环境和成本等各种因素,钢铁工业还没有实现“一氢到底”。但随着碳达峰、碳中和任务的迫近,钢铁工业逐渐从“减碳”过渡到“代碳”,氢冶金未来无限。

切换行业

切换行业

正在加载...

正在加载...