摘 要

固态金属储氢具有储氢密度高、运行压力低、安全性好等优点,被认为是今后较具前景的储氢方式之一。介绍固态金属储氢的基本原理,归纳其在国内外研究和商业化的现状,并基于固态金属储氢的特点,分析与展望其未来应用前景。

引 言

随着全球温室减排问题的加剧,世界各国都在向清洁低碳化的能源之路转型,我国也提出了“2030 年碳达峰、2060 年碳中和”目标,践行低碳能源利用。氢能作为最重要的清洁能源形式之一,因此愈发得到重视。2022 年 3 月,国家发展改革委、国家能源局联合印发了《氢能产业发展中长期规划(2021—2035 年)》,明确了氢是未来国家能源体系的重要组成部分,氢能正成为我国战略新兴产业的支点之一。

加氢站作为交通氢能产业的重要基础设施,近年来得到了快速发展。截至国家能源局 2022 年 4月数据,我国已累计建成加氢站 250 多座,数量位居世界第一。目前国内商业化运营的加氢站均为高压气态储氢。虽然高压气氢技术较成熟,但气态储氢密度低、储氢压力高的固有特征,导致其运输效率低、储氢容器成本高、移动拖车道路运输风险高等问题,始终制约着氢储运大规模应用的发展[1]。(关注氢电邦微信公众号,申请加入微信群)另外低温液态储氢技术受安全政策、国产技术和规模经济性等因素限制,短期仍无法推广使用[2]。固态金属储氢能有效弥补高压气态和低温液态两种储氢方式的不足,凭借其能量密度高、操作便捷、运输安全的优势,未来或将助力加氢站领域的储运术发展。

固态金属储氢原理及应用现状

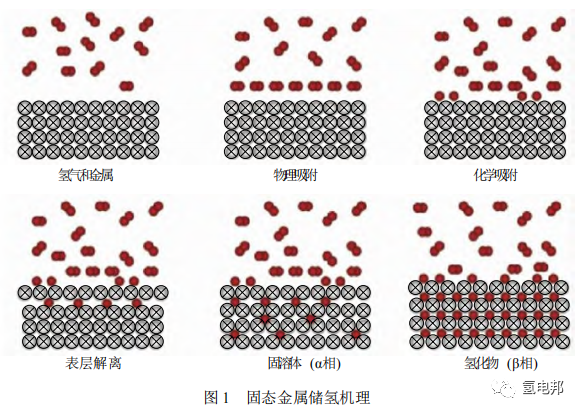

固态储氢是基于氢气与储氢材料间的物理或化学变化,形成固溶体或者氢化物,从而实现氢气的存储。固态储氢材料包括物理吸附和化学吸附两类,其中固态金属储氢(合金储氢)材料是目前化学吸附材料中最为成熟的。

1.1、 原理

固态金属储氢的原理,如图 1 所示。其储氢步骤如下:①氢气分子物理吸附在金属或合金表面;②氢分子在金属或合金表面解离为氢原子;③材料表面的氢原子扩散至金属或合金内部,形成固溶体(α 相);④材料内部的氢原子与金属原子发生化学吸附生成氢化物(β 相)[3]。

固态金属储氢的体积储氢密度远高于高压气态储氢,是大型储罐 3 MPa 的 10 倍,标准钢瓶组15 MPa 的 4 倍,纤维缠绕罐 35 MPa 的 3 倍。

典型储氢合金及其储氢性能如表 1 所示。

1.2、 国内外应用现状

1.2.1、 国外应用现状

美国早在 20 世纪中期就开始金属氢化物的研究。1968 年 Philips 实验室即制备出金属氢化物LaNi5,并应用于镍氢电池。日本自 20 世纪 70 年代。开始固态金属储氢研究。1996 年丰田推出首款搭载固态储氢系统的燃料电池汽车,2001 年其新一代固态储氢燃料电池车 FCVH-2 行驶里程可达 300 km。澳大利亚 Hydrexia 公司于 2015 年开发了基于镁基合金的材料,单车储运氢量 700 kg。2020 年澳大利亚新南威尔士大学与 LAVO 合作,推出 40 kW·h 的氢备用电源,采用低温型储氢合金作为介质。

1.2.2、国内应用现状

国内关于固态金属储氢的研发及商业应用方向突出两类技术,分别为镁基储氢材料和钛锰系储氢材料技术。

(1) 镁基。镁的微观结构孔隙能让氢以原子的形式储存其中,具有较高的储氢能力,质量储氢密度可达 7.6%。镁合金中的氢释放速度可控性好,保证了利用的安全性[5]。目前,基于上海交大技术的氢储(上海)能源科技有限公司已完成镁基储氢材料的研发,并于 2022 年 4 月投产测试首条镁基储氢生产线,其镁基大容量固态储氢运输车的最大装载量为 1.2 t 氢,是常规长管拖车的 4 倍。

(2) 钛锰系。诸多储氢合金材料中适用于汽车的是钛锰系材料。基于有研科技集团研发技术并由深圳市佳华利道公司开发的 20 kg 钛锰储氢系统,已成功应用于佛山飞驰汽车科技有限公司 9 m 氢能公交车。该车满载模式下百公里氢耗为 4.77 kg,在5 MPa 低压加氢条件下,15 min 即可加满。

固态金属储氢应用场景

固态金属储氢的加氢站应用场景主要有两个:一个是高温析氢的镁基合金材料,应用于大容量固态储氢运输;另一个是常温析氢的钛锰系合金材料,应用于燃料电池汽车。两者在加氢站及其上下游氢能储运方面,均具有良好的应用场景,如图 2所示。

对比常规的高压气态储氢,采用固态金属储氢技术后的加氢站在工艺设备、建设用地、建站投资和运行成本方面具有自己的特点。

2.1、工艺设备

固态金属储氢加氢站的工艺设备更简约,有利于氢产业的商业化推广。车载金属储氢容器工作压力低于 5 MPa,加氢站可通过拖车和加氢机直接为燃料电池汽车加注,无需增压,站内储氢容器的设计压力也可降低,从而可省去高压气态储氢中最复杂的压缩机及其高压储氢容器。两者的主要设备对比见表 2。

2.2、建设用地

加氢站的安全间距直接影响其站点规划布局,日益紧张的城市用地也制约了加氢站的推广。高压气态储氢由于储氢效率的限制,设施占地面积较大,直接影响选址布局和安全性。采用固态金属储氢后,储氢效率得以提升,储氢压力大幅降低,选址受周边环境限制影响减小,尤其在针对既有油气站增设加氢的场景时,节省了用地面积,普及性更好。

2.3、建站投资和运行成本

加氢站的建站投资主要集中于设备费用,其中高压气态储氢中的压缩机、储氢容器费用占比较大,分别为 20%和 13%,但该设备在金属储氢加氢站中可以得以节省。如国内某在建的金属储氢加氢站,其总投资为 300 余万元,对比高压气态储氢加氢站普遍 1 000 万元以上的投资,大幅降低了投资金额。

另外,固态金属储氢在上游运输环节的单次运氢量大、单位运输成本低,并在加氢环节省去了压缩机电耗,故在运行成本方面也有其优势。

2.4、应用设想

本文以广东某已建综合能源供应站为例,设想固态金属储氢技术在加氢站及其上下游的应用。该站位于市郊,是制加氢一体化的加氢母站,站内配置天然气制氢,采用高压气态储氢,服务于城市公交车和外供拖车。设想将该项目的高压气态储氢(35/70 MPa)替换成更安全的低压固态金属储氢(小于 5 MPa)。首先,选址前期无需避开中心城区,可布置于公交线路较密集的区位,同时还节省建站投资;其次,该站具有站内制氢功能,制氢系统压力与镁基材料的匹配性高,无需增压;再次,采用固态金属储氢的运输车将所制氢气托运至其他用户,覆盖了更大输送半径,并能在城区内安全通行;最后,省却了高压气态站压缩机的日加注能力限制,理论上在上游氢源供应充足时,城市可投放更多数量的氢能汽车。

综上所述,固态金属储氢技术在加氢站及其上下游的多元化应用场景,是对现有高压气态储氢体系的有益拓展和补充,具备广阔的应用前景。

研发展望

虽然固态金属储氢的应用前景乐观,但鉴于其在使用寿命、设施造价、热脱附及加注速度等尚存在技术问题,需继续加大研发。

3.1、使用寿命

加氢站以设备 10 a 的使用寿命计,日均吸放氢1 次,全年工作 300 d,则需保证的循环寿命要到达3 000 次以上。现有固态金属储氢材料的生产过程采用压制一体成型,材料本体一旦受外力,便会发生连锁式碎裂,并随着吸放氢循环次数的增加,材料碎裂愈加严重,从而使用寿命降低。因此,现有固态金属储氢材料的使用寿命还存在技术瓶颈,仍需继续研发及实证。

3.2、设施造价

目前固态金属储氢处于实验室或中试规模,单件制造成本较高,通过打通使用场景、实现规模化的流水线生产可有效降低设施造价,是未来固态金属储氢的装备研发关键。

3.3、新型材料

开发新型合金储氢材料是提高固态金属储氢密度的重要途径。目前,在金属氢化物、含氮氢化物、金属硼氢化物等含氢金属化合物与硼氢化镁复合的基础上,通过不同方法引入催化剂、多孔材料等,以进一步提升复合系统储氢性能和耐久性。

3.4、热脱附

高质量密度的金属储氢材料的脱附反应温度普遍在 300 ℃以上,这是氢从材料中释放所须克服的能量。未来应继续研发低温高密度的脱附技术,如中科院大化所采用钴基纳米催化剂已实现250 ℃的低温脱附。此外,还应探索其他热源与热脱附的热耦合利用,如利用燃料电池余热进行脱附等。

3.5、加注速度

目前,低压合金储氢车辆的加氢速度在 15 min左右,低于高压气态的 5 min,加氢速度有待提升。在保证低压加注压差的安全性前提下,建议车辆可设置双加注口,其车载储氢瓶设阀分组,研发站内相匹配的双枪加氢机,利用双枪双口同时加注,可提高 1 倍加注速度。

结 语

固态金属储氢具有使用压力低及储氢密度高等特点,能有效弥补目前广泛使用的高压气态储氢的不足。国外在固态金属储氢技术方面开展了大量研发工作,而国内在镁基和钛锰系材料方面也已有应用尝试。预计今后固态金属储氢技术或在加氢站及其上下游储氢场景中将有较好的应用,并且在解决现存技术问题后,通过不断的技术研发迭代,固态金属储氢会在加氢站储氢领域得到市场的广泛认可。

切换行业

切换行业

正在加载...

正在加载...