生物质热解是将木质纤维素类原料在隔绝氧气的条件下快速加热,使其分解为生物油、不可凝气体与焦炭的过程。反应器型式与供热方式直接决定产物分布与后续制氢效率。目前工业界主流的四种反应器——鼓泡/喷动流化床、循环流化床、烧蚀涡流床与旋转锥反应器——各具特色,已进入中试或示范阶段。

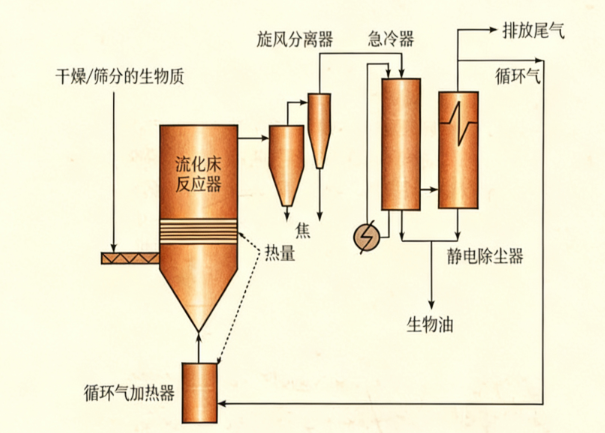

二、鼓泡/喷动流化床反应器

结构与特点

• 床层温度均匀、易于放大,可处理密度较大的块状原料,但对粒径要求严格(通常<2 mm)。

• 主产物为液体(70–75 %),副产焦炭 15 % 左右,其余为不凝气。

• 焦油含量高,需串联多级旋风分离器或静电除尘器快速脱焦,以保护下游催化剂。

工业进展

• 加拿大滑铁卢大学首创,Union Fenosa 在西班牙建成 200 kg/h 中试装置;Dynamotive 在加拿大运行 75 kg/h、400 kg/h 两条线,并放大至 100 t/d 与 200 t/d 商业化装置。

• 英国生物质能工程公司 250 kg/h、芬兰 Metso-UPM-VTT 4 MWth、安徽理工大学 600 kg/h 喷动床等相继投运。

图1:鼓泡流化床反应器(带静电除尘器)

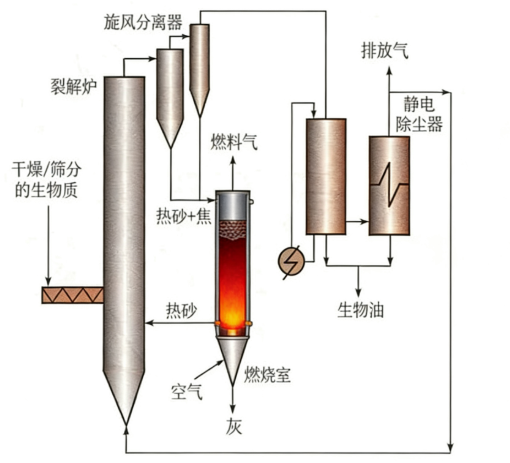

三、循环流化床反应器

结构与特点

• 固体循环倍率高,焦炭与气相停留时间接近,气相停留短,焦油夹带量大,生物油含焦量高,后续改质负担重。

• 焦炭在二次燃烧室燃烧,加热循环砂再返回床层,实现间接供热,系统热效率较高。

工业进展

• 加拿大 Ensyn 伦弗鲁示范装置 2 t/h,美国威斯康星州 1.7 t/h,工厂级规模达 1000 t/d。

图2:循环流化床反应器

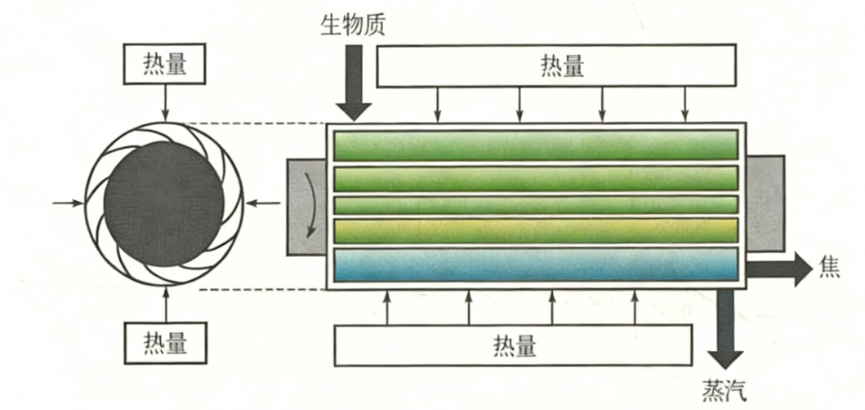

四、烧蚀涡流反应器

结构与特点

• 原理区别于传统“颗粒-气体”传热:生物质在离心力作用下压向高温壁面,热量通过壁面传导,反应速率仅受压强、壁温与相对滑移速度控制,可处理大颗粒原料。

• 液体产率 60–75 %,焦炭在壁面形成油膜,既润滑又二次蒸发,提高收率。

工业进展

• 美国 NREL 1995 年首台实验室装置;英国阿斯顿大学板状烧蚀反应器油收率达 75 %;德国北部 2006 年建成 6 t/d 示范,正设计 50 t/d 装置。

图3:英国阿斯顿大学热解反应器

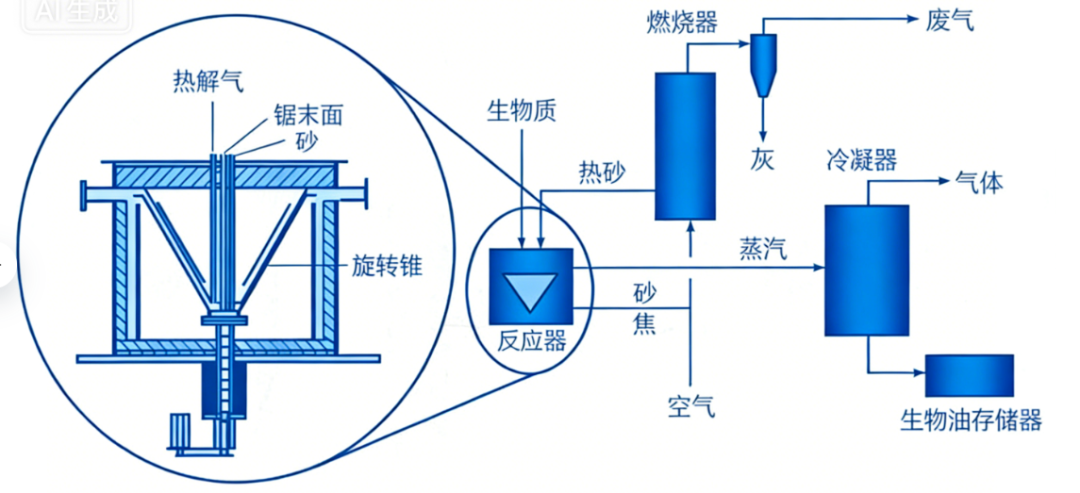

五、旋转锥反应器

结构与特点

• 内外同心锥结构:内锥固定,外锥旋转;生物质与热砂在离心力作用下沿锥壁螺旋上升,通过砂-生物质密度差实现快速换热与磨损热解。

• 无需载气,升温速率高,气相停留时间短,液体产率约 70 %;但轴旋转功耗大,砂粒磨损严重,维护成本较高。

工业进展

• 荷兰 Twente 大学与 BTG 集团 1989 年联合开发;马来西亚 2005 年运行 250 kg/h 示范装置,同年 50 t/d 放大装置投入运行。

图4:旋转锥反应器

六、小结与展望

四种反应器中,鼓泡/喷动床与循环流化床技术成熟度最高,已出现 100 t/d 级商业化装置,适合与现有炼厂或制氢站耦合;烧蚀涡流床因可处理粗颗粒、低粉碎能耗,对原料适应性最佳,但设备放大与耐磨材料仍是瓶颈;旋转锥结构紧凑、油收率高,适用于分布式生物油-制氢联产,然而机械磨损与电耗问题亟待突破。

未来研究将集中在以下方向:

高效低耗在线脱焦与除尘技术,降低生物油含焦量,提升后续催化制氢稳定性;

耐高温、耐磨蚀新材料的开发,延长烧蚀与旋转锥反应器连续运行周期;

反应器-燃烧室-换热器耦合优化,实现系统自热平衡与副产高品位蒸汽;

模块化放大策略,建立 500–1000 t/d 超大型装置的设计准则与智能控制体系,为生物质热解-制氢产业链提供规模化、经济化的核心装备。

切换行业

切换行业

正在加载...

正在加载...