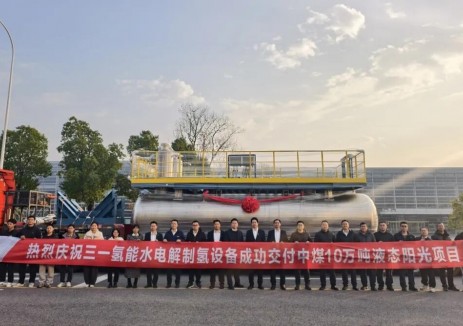

三一集团作为我国重工装备制造领域的领军企业,至2022年底,已斥资逾百亿元,在全国范围内成功建立了46座数字化转型的智能制造工厂。其中,长沙18号厂房与北京桩机工厂更是荣获世界级灯塔工厂称号,使三一集团成为全球重工行业内唯一拥有两家“灯塔工厂”的企业。 三一聚焦于九大工艺的智能化升级,依托端到端的数据流通体系,以先进算法为驱动核心,实现了对人力、机器、物料这三大生产要素的计算机动态决策、灵活配置与精确调度。三一集团矢志成为智能制造领域的先锋,始终紧扣“成本”与“效率”两大核心要素,致力于实现“3个3”的宏伟战略蓝图。 (三一集团智能制造灯塔工厂) 坐落于湖南省长沙市的三一氢能生产线占地面积约1.5万平方米,拥有年产2GW电解槽及相应配套分离纯化系统的强大生产能力。在此基础上,三一氢能不仅制定了电解槽制造的工艺标准,还对拧紧过程控制规范进行了改进,进一步推动了零部件设计与预组装工艺的优化,从而实现了生产的批量化与自动化。这一系列举措不仅显著提升了生产效率,还确保了产品的高一致性和可靠性。 依托三一集团的强大背景,三一氢能不断创新设备自动化技术与质量在线管理系统,在管路系统的部件化、预制批量化方面取得了突破性进展,成功实现了BOP系统的规模化生产。在此过程中,三一氢能始终坚持全球化、数智化、低碳化的“三化”战略,秉承物联网与信息化深度融合的理念,逐步构建起高效、高质、柔性的世界级智造体系,引领氢能高端制造发展,推动氢能制造从传统制造业向数字化制造的转型升级,为客户提供更高效的交付、更可靠的产品和更低的制造成本。 (三一氢能交付的1000标方碱性电解槽) 三一氢能不断探索自动化智能制造设备,行业首创的隔膜自动上线裁切机,实现隔膜从上线到下线全自动运行,效率是传统裁切3倍以上;双极板焊接机器人工作岛为三一氢能联合三一机器人自主联合开发及实施,实现双极板上线、翻转、下线全过程自动化;管道自动焊机、管道数控切坡线、焊缝电解清洗机等自动化设备先后投入使用,大大提升了BOP的制造效率及产品质量,实现了BOP标准化生产。 (三一氢能装备制造自动化生产线) 依托三一集团强大的数字化智造运行体系,集成PLM、ERP、MES、WMS、QIS等信息化系统的深入应用与业务配合,实现了工厂数据的整合打通,并在此基础上为不同岗位人员提供更高效的信息传递、生产管理和协同。结合数据中台运用先进的数据分析和智能算法技术,三一氢能构建了工厂级、工位级的数字孪生平台,实现了生产、质量、设备级运营信息的精准采集、快速分析、决策和响应。通过数字化技术的全面建设与应用,构建了具有三一氢能特色的数字化运营体系,实现了从订单到交付的全生产运营过程的数字化、精益化、智能化管理。 三一氢能依托三一集团成熟的制造工艺体系,将制造过程拆分为装调、焊接、机加、下料、成型、电镀、物流七大工艺,并实行专业化管理。三一氢能完善的工艺准备、工艺设计管理、工艺更改管理、工艺资源管理、工装管理、工艺仿真管理、工艺技改管理、工艺执行管理标准,确保产品从研发到制造再到交付的全过程实现标准化生产。 为了保障产品的高质量、安全、稳定与可靠性,三一氢能建立了严格的过程质量控制标准。从产线规划、工艺开发等方面投入巨资,打造了高标准、行业领先的制造生产线。同时,在人员培训与技能考核上严格把关,建立了自检、互检、专检制度以及标准化的作业流程。此外,三一氢能应用QIS系统的过程质量控制模块对5M1E变更进行管理,对不合格品及现场质量问题进行深入分析与持续改进,确保产品的品质不断提升。

切换行业

切换行业

正在加载...

正在加载...