氢能应用过程中,储氢对于氢能利用至关重要。目前主流的储氢技术以气态储氢为主,但由于气态储氢存在储量小、耗能高、已泄露等劣势。储氢技术目前急待解决的关键问题是提高储氢密度、储氢安全性和降低储氢成本。而液氢密度为70.78kg/m³,是标准情况下氢气密度的850倍左右,储运安全方便、运输成本更低,被认为是实现氢气大规模储存和运输的有效途径。

低温液态储氢的定义

低温液态储氢是指将氢气经过压缩后,深冷到约-253°C以下,使之变为液氢,然后存储到特制的绝热真空容器中。液氢最早用于航天航空领域,因为液氢燃料在航天领域是一种难得的高能推进剂燃料。氢的能量密度高,是普通汽油的3倍,这意味着燃料的自重可降低2/3。

液氢存储示意图

低温液态储氢的优势

液化氢大大提高了氢的密度和储存运输效率,液氢密度可达到70.78kg/m³,是标准情况下氢气密度(0.089g/L)的850倍,是80MPa复合高压下气态储氢密度(33kg/m³)的大约2.2倍。

液氢还能大大提高氢气的纯度,在液态温度下,氢中的大部分有害杂质被去除净化,从而可得到纯度>99.9999%的超纯氢气,即可满足下游氢燃料电池的应用要求标准。

与此同时,由于氢气的液化临界温度极低(-253°C)、沸点低(20.3K)、潜热低、易蒸发,与常温环境温差极大,这就对液氢储存容器的隔温绝热性要求很高。对于大规模、远距离的氢能储运,低温液态储氢运氢有较大优势。

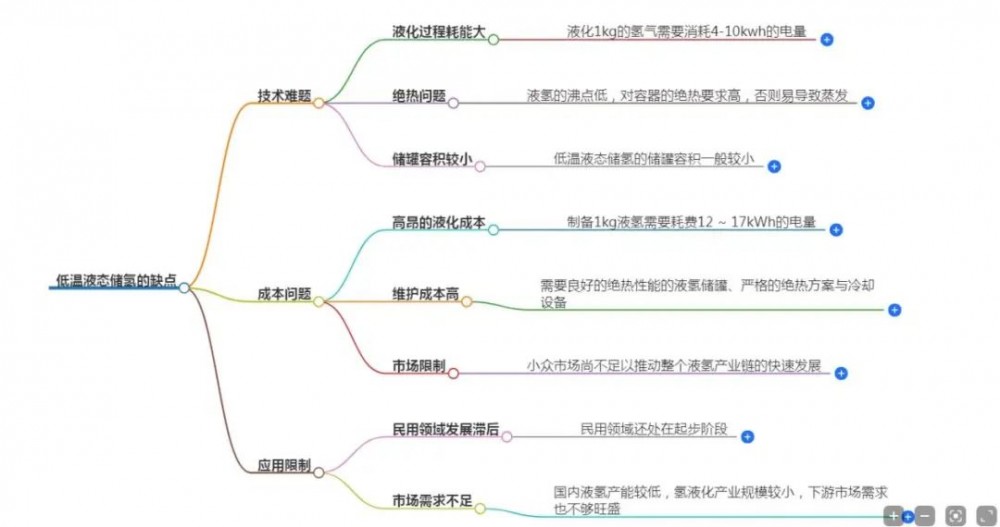

低温液态储氢的缺点

低温液态储氢与其他储氢技术相比除了有一定优势外,还有一些缺点不容忽视。

1. 制备成本高

制备1kg液氢需要耗费12~17kWh的电量。

2. 存储难度大

液氢的沸点极低(20.37K),与环境温差极大,对容器的绝热要求很高,且液化过程耗能极大。

3. 运输过程中的损失

在储运过程中部分液氢会不可避免的出现汽化蒸发,导致其蒸发有多种影响因素,包括氢的正-仲转化、漏热、热分层、晃动以及闪蒸等。

4. 绝热技术要求高

为了保证低温、高压条件,不仅对储罐材质有要求,而且需要有配套的严格的绝热方案与冷却设备。

5. 储罐容积较小

低温液态储氢的储罐容积一般较小,氢气质量密度为10%左右。

6. 商业化进程缓慢

我国当前液氢产能较低,氢液化产业规模较小,下游市场需求也不够旺盛,多种因素的叠加造成了低温液态储氢商业化进程缓慢。

低温液态储氢产业链

液氢产业链主要包括氢液化、液氢储运和液氢加注环节。

氢液化:目前大型的液氢工厂普遍采用液氮预冷型Claude系统,液化流程中主要用到压缩机、换热器、低温透平膨胀机、正-仲氢转换器以及节流阀等设备。

液氢储运:低温液氢的存储技术关键在于液氢储罐,根据其使用形式可分为固定式和移动式,大型的固定式储罐一般都采用球型,中小型的液氢储罐普遍采用立式或卧式的圆柱形。移动式液氢储罐厂采用卧式圆柱。国产化方面,目前我国已经完全具备了生产液氢贮罐的能力。

液氢加注:液氢泵是提高能效、降低成本并适用于液氢产业市场化和大规模应用的关键核心设备。

低温液态储氢的成本分析

低温液态储氢的成本主要包括制备成本、运输成本以及储存过程中的能耗成本等。以下是具体的分析:

制备成本

制备1kg液氢需要耗费12~17kWh的电量3。此外,为了长时间保持低温状态,还需要使用具有良好绝热性能的液氢储罐、严格的绝热方案与冷却设备,这些都会增加额外的成本。

运输成本

液氢的运输成本受多种因素影响,包括运输方式、运输距离等。例如,液氢槽罐车的容量大约为65m³,每次可净运输约4000kg氢气,储重比一般可超过0.1:1。相比之下,高压容器储氢成本较低。

储存过程中的能耗成本

为了保持液氢的低温状态,需要不断进行冷却,这将导致能耗增加,从而提高储存成本。此外,液氢在储运过程中部分液氢会不可避免的出现汽化蒸发,导致其蒸发有多种影响因素,包括氢的正-仲转化、漏热、热分层、晃动以及闪蒸等。液氢储罐的绝热效果直接影响液氢在储运过程的损耗率。

液氢产业发展核心在于规模效应,当规模扩大时,氢液化的能耗和单位成本将显著降低,液氢达到足够的规模后将更具经济性。据报道,液化规模为5吨/天及以下时,氢液化的综合能耗将超过15kWh/kg·H2;当液化规模达到10-30吨/天时,氢液化的综合能耗约为9-14kWh/kg·H2;当液化规模扩大至150吨/天,氢液化能耗可降低至6kWh/kg·H2。

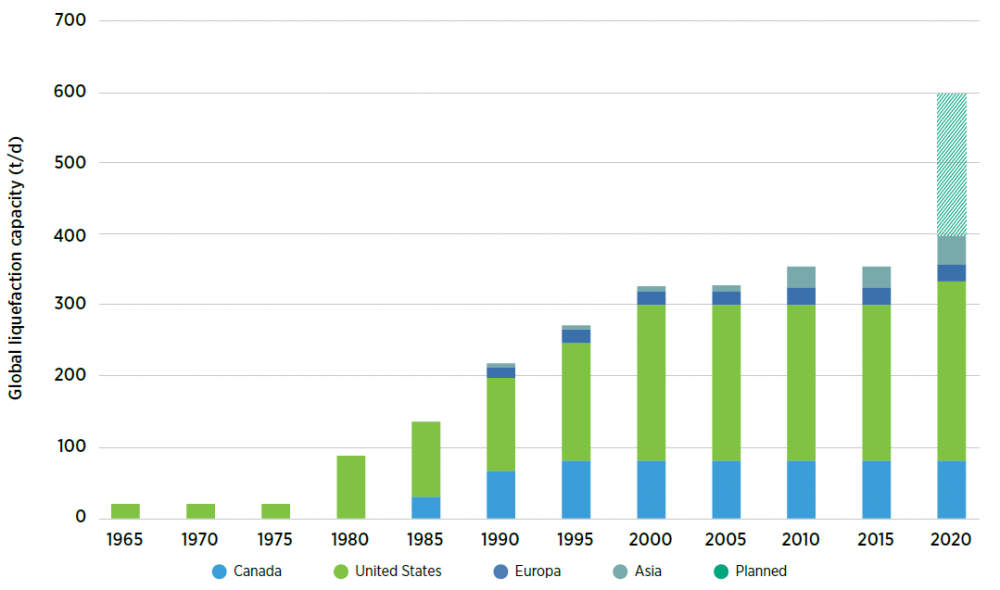

中国和世界液氢存储现状

在国内,液氢曾经主要应用于航天和军事领域,随着氢能在国内的发展在2016年呈现井喷式发展,液氢的使用逐渐向民用市场扩展。国内外已经有投入使用的液氢储罐。目前使用中最大的液氢储罐位于美国NASA,容积为3200立方米,可存储227吨的液氢。据悉新的4700立方米的球状储罐的建设于2019年启动,并且预计于2022年投入运行。

各国液态储氢规模和计划

中科院理化所研究院谢秀娟博士曾在演讲中表示:国内已经开发完成300m³移动式和固定式液氢贮罐,并成功应用于航天发射场,正在研制大型液氢球罐和民用液氢槽车。预计到2035年,国内将出现高压气氢储运、液氢储运和管道储运等多种氢气储运形势并存的局面。

来源:中科院理化所谢秀娟演讲PPT

目前,全球液氢产能达到485t/d。美国(共计18套装置,总产能为326t/d)和加拿大(共计5套装置,总产能81t/d)的液氢产能占据了全球液氢总产能的80%以上。我国具备液氢生产能力的文昌基地、西昌基地和航天101所,均服务于航天火箭发射领域。

在民用液氢领域,由101所承建的国内首座民用市场液氢工厂(产能为0.5t/d)和研发的具有自主知识产权基于氦膨胀制冷循环的国产吨级氢液化工厂(产能为2t/d)已分别于2020年4月和2021年9月成功施工,将我国的液氢产能提升至6t/d。但距离发达国家的液氢产能规模,仍有较大差距。

综上所述,随着全球对可再生能源和低碳技术的重视,低温液态储氢作为一种高效的能源储存和运输方式,其发展前景广阔。特别是在海上运输方面,液氢的高储运密度和适合长距离运输的特点,使其成为解决可再生能源地理分布不均的有效手段。未来,通过技术创新和成本降低,低温液态储氢有望成为氢能产业链中的重要环节。

素材来源:中科院物理所等网络资料整合

切换行业

切换行业

正在加载...

正在加载...