近日,“70MPa 加氢站建设现状与核心装备国产化进程”网络研讨会举行。本次演讲结合90MPa氢气压缩机设计、90MPa站用储氢容器研发、70MPa加氢站建设方案等方面,期望能够为关心此话题的业界人士打开思路,引发更多的思考和探索

90MPa氢气隔膜压缩机已实现100%国产化

氢气压缩机,作为加氢站中的唯一动设备,其技术的发展与突破一直备受业内所关注。其中隔膜式压缩机是一种特殊结构的容积式压缩机,因其结构特性使其具有压比大、密封性好、压缩过程无泄漏与污染、排气压力高等特点,在氢气压缩领域占据绝对的应用优势。

而90MPa氢气隔膜压缩机,作为未来加氢站核心压缩设备,在历经十余年的研发与突破,已实现100%国产化,且已具备商业化条件。同时,佛燃天高根据隔膜压缩机国标规定,为确保产品质量,保障客户应用,通过合肥通用机电产品检测院500小时连续无故障型式试验,并取得了相应的认证。

“因为隔膜压缩机在氢能产业未发展起来的时候属于一个较小的市场细分,很少有人知道,也没有人花太多的精力去做研究,大多数产品的开发都是基于过往的经验。此外,当时产品系列也并不如现在丰富,比较单一,怎样去升级优化是很困难的。但是,这也正是天高存在的意义,天高的价值就在于解决别人解决不了的技术问题。”陈如意说道。

图片来源:佛燃天高

在90MPa氢气隔膜压缩机研发过程中,天高依据其“十一五”期间的技术研发经验及项目积累,与清华大学、同济大学等多家高校共同探讨,并针对加氢站的氢气增压问题,通过研究压缩机结构类型、工艺参数和压缩机运动机构等对压缩机性能的影响,以及对缸体和膜片等关键运动构件和自动控制系统的研究,解决了70MPa加氢站的氢气增压难题。

在膜头、膜片等核心部材研发时,天高联合高校与科研院所进行了针对性的研究,例如对膜片进行多场合的热力特性研究,通过压力和温度的分布,研究出强度和结构都能兼顾的缸体、缸盖及膜腔曲面设计。

在此基础上,通过不断分析与调整,得出精确的设计和结构优化:缸体缸盖中膜型的设计及油孔的布置为后续实验奠定了基础;螺栓的控制、大小和强度则为后续设计提供了思路。

陈如意透露:“在膜片的研究上,课题组对市场上所有材料均做了测试并建立了测试模型进行分析比对,再进行创新,研发出符合抗氢脆、寿命长、高强度使用要求的新膜片材料。而在结构设计上,天高依据研究课题时所作的理论分析对缸体、缸盖、冷却器结构进行了优化,温度、压缩效率、维修时长在后续的应用中上都有不错的效果。”

图片来源:佛燃天高

值得一提的是,天高90MPa隔膜压缩机经检测,排量达到350Nm?/h ,远超课题排量要求,为90MPa隔膜压缩机国产化提供更为宝贵的经验,为其最终商业化起到了领头作用。

如今,佛燃天高90MPa氢气压缩机整机集成了包括进气压力低保护、排气压力高保护、润滑油压力低保护等一系列的安全保障控制系统,并应用云平台实时动态监测各项指标,在大幅提升了安全性的同时降低了人力消耗。

90MPa站用储氢储氢容器进阶

站用储氢容器作为加氢站核心装备之一,与加氢站的建设发展密切相关。除撬装式加氢站采用直充方式,由长管拖车作为气源直接经压缩机加压后加注进入车载储氢瓶外,固定式加氢站基本会增设站用储氢容器。

据势银(TrendBank)调研发现,目前已建成的70MPa加氢站基本采用相对成熟的钢带错绕式压力容器。不过以实际应用来看,钢带错绕式压力容器压力分级与容积组合不易、制造工艺复杂,交货周期长,制造成本高、场地适应能力弱、运维成本高、定期检验困难等缺点较多。

因此,具有成本低、交期快的特点的储氢瓶式容器,成为优化站用储氢容器成为了一大路径。不过由于90MPa压力更高,相应技术壁垒也成倍提升,对于储氢容器的材料、工艺等提出了更高的要求。

图片来源:浙江蓝能

曹文红介绍到:“从材料方面来看,由于瓶式容器与其盛装介质(氢气)直接接触,其材料须满足介质相容性-瓶体、端塞及密封件与氢气具有良好的相容性,满足容器的使用年限或最高充装次数;温度适应性-瓶式容器、端塞及密封件应确保在使用温度范围内的安全可靠;抗氢渗透性-密封件应具有良好抗氢渗透性等要求。”

对此,浙江蓝能通过多年来的旋压及热处理的经验、并参考国内外文献、法规标准,最终确定合适的瓶体材料,同时改进设备及优化工艺,进一步提升了站用储氢容器的性能——

通过改进旋压设备,优化了旋压加热及成型工艺,攻克了大长径比、厚壁管热旋压时分层及减薄的关键技术难题,实现了大外径、单层、厚壁瓶式压力容器批量化制造。

采用双面喷淋旋转淬火技术,消除了膜态沸腾和泡沫沸腾的热交换过程,直接进入热传导过程,提高了传热系数及冷却效率,保证厚壁铬钼钢容器的组织充分转变为马氏体组织,达到了瓶式容器变直径、变厚度、变曲率等不同部位充分淬透。

采用自紧式轴向密封及径向密封的组合密封结构,保证了端塞与瓶口之间高压密封的可靠性、稳定性。

如今,浙江蓝能90MPa站用储氢瓶式容器组主要技术及性能指标均达到国外先进水平,其中储氢瓶式容器压力、直径、容积三者组合位于国内领先水平,具备国产替代优势;且已通过中国机械工业联合会鉴定,具有自主知识产权。

70MPa加注策略已有优化方案

70MPa压力,被认为是最适用于未来氢能乘用车领域的储氢压力,同时也将会是未来加氢站的主流建设压力。但目前国内要求加注过程中气瓶压力不允许超过35MPa,从而使得70MPa加氢站推广速度放缓,所建加氢站加注压力也主要集中于35MPa。

不过从实际来看,70MPa加氢站的最高运行压力为90MPa,对设备和临氢材料的性能要求更高,相对功耗也随之上升;且为避免氢气加注过程中的J-T效应对车载储氢瓶的碳纤维造成软化影响,标准要求70MPa加氢站在氢气加注前须预冷至-40℃,70MPa加氢机预冷需要专门配置冷冻水机组,70MPa加氢站建设成本大幅提高。

陈华强提到:“提高加注压力、增加预冷、优化加注策略,这些暂时都还是基于盲加的状态下,无法实时获取车载气瓶的状态(温度和压力变化等)。为保证加注安全,适应各种类型的燃料电池汽车和不同温度气候条件,暂时还是有较大的安全冗余的考虑。尤其是70MPa加注情况下,为避免盲加,更准确、安全的提高加注速度,需增设红外通讯模块,让加氢机和车辆实时通讯。”

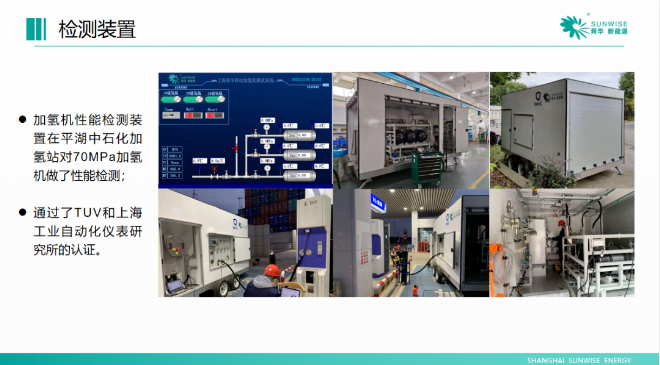

图片来源:舜华新能源

同时,为了能够检测35MPa和70MPa加氢机的性能,舜华新能源开发了加氢机性能检测装置,在平湖中石化加氢站对70MPa加氢机做了性能检测,并通过了TUV和上海工业自动化仪表研究所的认证——

模拟了加氢机给车载供氢系统加注氢气的过程;

对系统内介质中压力、温度参数自动实时检测

加氢过程的信息采集,实现加注过程的计量和监测

加注过程中对加氢机加注安全的判断

此外,舜华新能源通过70MPa加氢测试,记录车载气瓶内不同测点的温度在加注过程的变化,从而进行加注策略试验验证,并对不同加注策略下车载气瓶的温升仿真和试验数据对比,得出更佳的加注策略。

总体来说,在70MPa加氢站相应装备研发中,国内已基本实现了自主研发生产,并已有可观的进展。只不过由于目前国内法规、标准体系的未完善,以及氢能整体产业链的未彻底打开与疏通,因而70MPa加氢站也仅停留在部分示范以及小规模建设环节。

从“稳中求进”的角度来看,虽然目前国内70MPa加氢站建设以及核心装备均已有突破,进入了“建设等待期,但仍需要经过长时间不断地验证、打磨、完善才能变得更加成熟,才能更好的匹配当下与未来的发展。

切换行业

切换行业

正在加载...

正在加载...