“氢燃料电池流场密封特点”

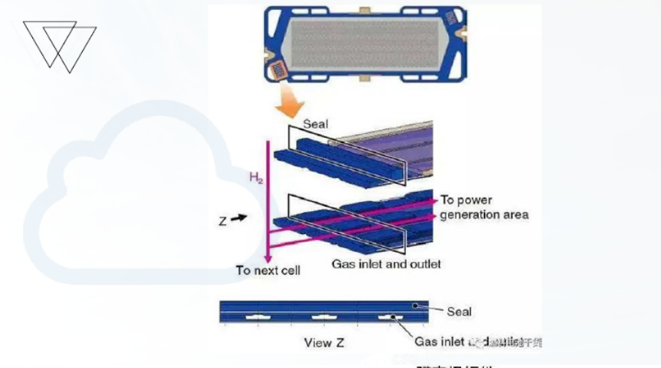

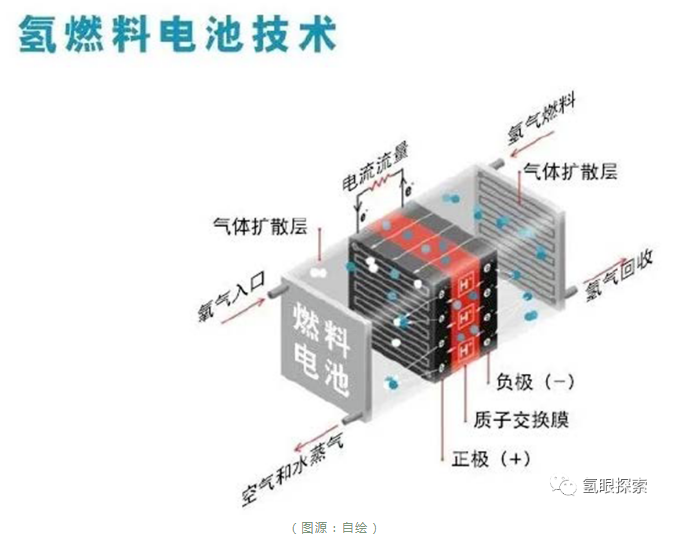

双极板作为燃料电池的重要部件,其质量占80%以上。双极板在燃料电池中扮演着气体分配、散热、导出生成的电子、水热管理、支撑MEA、参与结构密封等主要功能部件介于双极板总成为保证燃料电池正常工作,所起到的重要性,其上粘贴的密封胶线也极为重要。

(图源:自绘)

双极板的密封胶线应具备,较高的阻尼性(因为有较高的阻尼性才能保证燃料电池在震动的状态下,MEA部件不会受到因高频或低频振动导致损坏)低永久压缩变型及高物理性能(这样才 能够承受燃料电池较高的静态组装压力),低离子析出,高耐腐蚀性、耐低温脆性(-50度左右)、耐高温(燃料电池正常工作温度60~90度),耐臭氧,耐电子冲击,低透气性(要有较高的氢气密封性才能保证安全及燃料电池的正常工作压力),低透湿率(保证燃料电池内部气体湿度是100%起到一定作用),高精密的尺寸精度(其尺寸公差精度会影响燃料电池组装性及性能。

(图源:自绘)

2、“氢燃料电池流场密封的重要性”

介于双极板密封系统的特点,是决定着电堆的寿命、安全性、实现电堆功率的关键因素之一。

(图源:自绘)

双极板密封系统的设计对于燃料电池电堆的寿命、安全性和功率都极为关键。下面是这几个方面的更详细解释:

(1)寿命(Longevity)

双极板密封系统需要在燃料电池运行的整个生命周期内,持续防止燃料和氧化剂的泄漏。

密封材料要在多个循环的热应力及燃料电池运行时产生的化学腐蚀下保持长期的密封弹性和稳定性。

不匹配的热膨胀系数或强度不足会造成密封失效,从而缩短电堆寿命。

紧密的密封减少了内部短路的可能性,有助于提高电堆寿命。

(2)安全性(Safety)

加氢站中的泄漏氢气是极端危险的,密封系统的完整性直接影响燃料电池的安全运行。

密封系统须能抵抗压力和温度的波动,防止爆炸危险及有毒化学品释放。

正确设计的密封可以减少因组件退化或操作失误而导致的故障和事故风险。

在发生事故时,良好的密封设计亦能确保有限的损害范围,防止潜在的连锁反应。

(3)功率(Power Density)

双极板和密封配置的设计优化影响燃料电池的内部电阻,这直接关系到电堆的输出功率。

密封必须使燃料和氧气有效地到达反应位点,同时最小化电流的“旁路流”(bypass currents),保证电能生成的效率。

高质量的密封系统支持了更高的操作压力,这可以增加反应速度和功率密度。

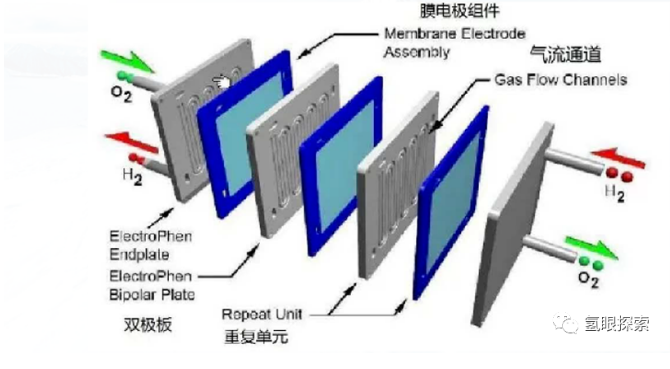

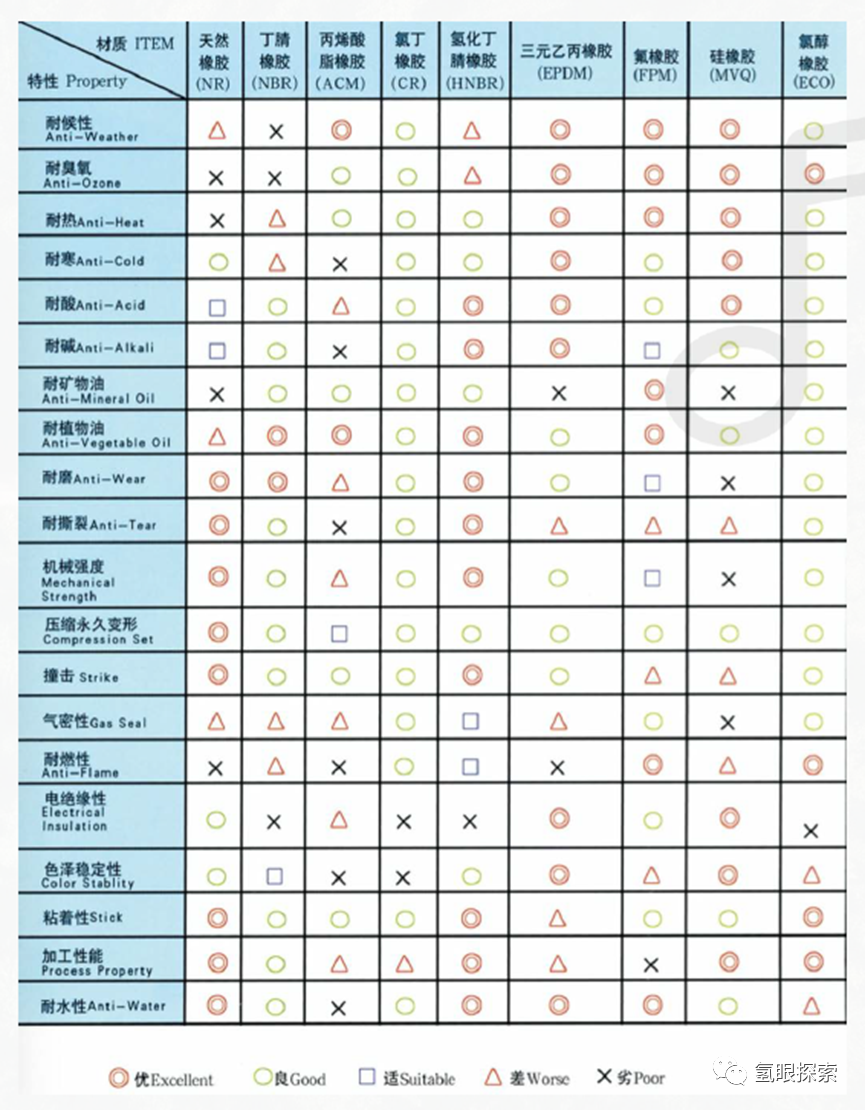

3、“氢燃料电池流场密封材料”

氢燃料电池流场密封材料选择,应充分考虑以下几点:氢燃料电池的工作环境;原材料成本;工艺可实现性;密封结构。

(1)工作环境(Longevity)

氢燃料电池通常在高湿度和温度变化较大的环境中工作。因此,密封材料需具备优异的耐热性、耐湿性和耐化学性能。

在电池运行过程中可能产生的酸性或碱性物质,这要求密封材料必须具备良好的化学稳定性。

密封材料也需要能够承受机械应力(例如由于热膨胀造成的应力)和长期疲劳。

密封材料还应具有良好的老化性能,以保障长期在极端环境中仍能保持其性能。

(2)原材料的成本(Material)

成本效益是进行材料选择时需要考虑的重要经济因素。

高性能的聚合物、橡胶或复合材料虽然性能良好,但成本可能很高,要平衡性能与成本,可能会考虑使用一些性价比高的材料。

批量生产和供应链的成熟度也会影响材料成本。

(3)工艺可实现性

密封材料的选择需要考虑到能否通过现有的生产线流程轻松加工。

这包括材料是否容易被切割、成型,以及它们是否可以与其他燃料电池组件(如双极板)兼容。

也要考虑材料在加工过程中是否稳定,是否易于储存以及是否有特殊的搬运要求。

(4)密封结构(Seal Design)

密封的设计需能够适应燃料电池的工作压力,可能需要选择柔软而有弹性的材料。

结构设计还必须考虑装配容易性和装配后的密封的可靠性,这可能意味着选择能够迎合复杂形状和空间限制的材料。

遵循设计原则,如最小化死角来防止气体积聚,这可能要求密封材料能在特定的尺寸和形状下保持性能。

大连逢岛科技有限公司提出对密封的材料选择氢燃料电池密封材料选择应考虑,其满足使用环境及功能性特点,目前建议采用高分子聚合物。

(图源:自绘)

其工艺可实现性:点胶工艺,模压成型工艺,注射成型工艺,其他。

4、“氢燃料电池流场密封可能的发展趋势”

随着燃料电池的技术、市场化推进等因素的发展。其密封系统应具备高寿命、低成本、可量产化。介于这些因素需要从材料、制造设备、生产技术工艺方面优化,创新其新技术。

(图源:自绘)

切换行业

切换行业

正在加载...

正在加载...