目前,限制燃料电池发展的因素除了加氢站等基础设施缺乏、法规有待完善之外,电堆的成本,耐久性等也是制约其发展的重要因素,在电堆的设计边界条件确定后,即可开展电堆的详细设计过程,其中包括燃料电堆各组件的材料、尺寸、性能指标、电堆的密封及封装方式等。电堆作为燃料电池核心部件,是对外功率输出的核心,其成本约占燃料电池系统总成本的50%,所以电堆的开发对燃料电池推广应用至关重要。

— 01 —

轻量化、低成本的防塌腰、抗冲击结构设计

国际先进车型利用高密度的硅胶对电堆做了抗冲击、防塌腰设计,高密度硅胶位于堆芯与壳体之间,共计24处。随外部冲击速度变化,其填充物弹性模量更大,与第一代产品相比,其电堆的抗冲击性能有了较大的提升。相比于一代产品防塌腰杆的设计,使用高密度硅胶降低了生产成本,同时更加符合电堆的轻量化设计。

— 02 —

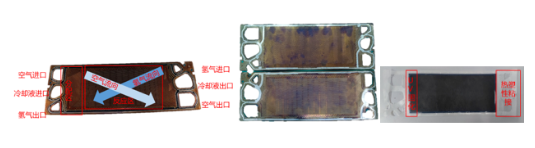

生产效率高、自增湿的单电池设计

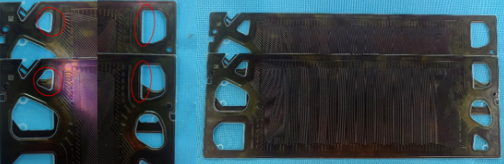

国际先进车型氢气与空气采用对流设计,阳极为波浪形流道,阴极为变径直流道,当空气流经流道狭窄部分时将氧气挤压进入气体扩散层,从而提高除水性和氧气的扩散率。对流设计可通过循环燃料电池内部的水来实现膜电极表面的水平衡,从而实现电堆的自增湿。

国际先进车型电堆结构为单电池结构,两片单电池之间为冷却液流道,使用密封胶条密封。

为了提高单电池生产效率,国际先进车型将双极板与边框膜之间的粘接由一代产品的硫化粘接改为热塑性粘接,边框膜与质子交换膜之间的粘接为UV固化。

为了使胶条粘接的更加牢固,国际先进车型将供应商提供的带有镀层的极板卷材利用激光将粘接位置的镀层去除,使胶条直接与极板的基材粘接。

— 03 —

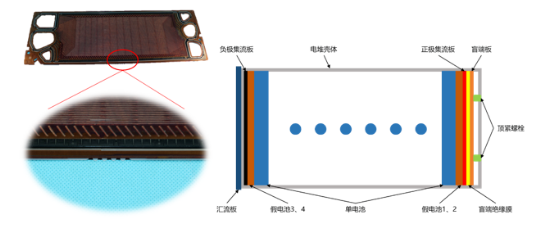

防护性高、结构简单的假电池设计

国际先进车型电堆两端各有2.5片假电池,为区别于真电池,4片完整的假电池边框膜设计有锯齿,盲端侧为第1、2片假电池,汇流板侧为3、4片假电池,第一片具有一个锯齿,第二片有两个,以此类推。作为非发电单元,其结构延续了真电池的极板、碳纸结构,其内部无质子交换膜。相比于真电池其结构更加简单。

为改善电堆两端的气体分配,国际先进车型电堆两端的假电池仅做了单腔开孔,即一片假电池仅通入空气而另一片仅通入氢气。

国际先进车型在盲端侧利用半片假电池对堆芯进行密封,同时防止了冷却液对正极集流板的腐蚀。在汇流板侧,粘接了半块假电池保证了假电池与负极集流板之间密封性的同时防止冷却液腐蚀负极集流板。

— 04 —

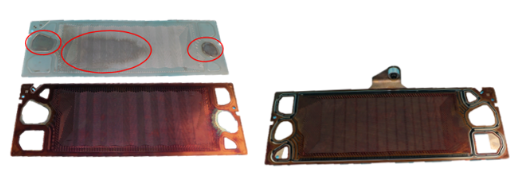

绝缘、承压一体化的汇流板设计

国际先进车型采用绝缘板与金属板一体化的汇流板,目前该方案已经成为未来汇流板主要的发展方向。

国际先进车型的汇流板主要具备以下功能:

1. 承载电芯并提供组装力以满足堆芯压装。

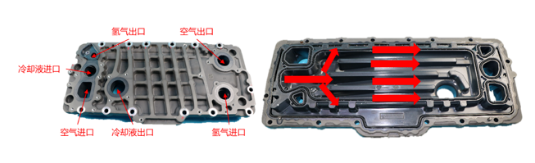

2.形成氢气、空气和冷却液的介质通道,连接系统管路和电芯。

3.绝缘隔离壳体和电芯,密封氢气、空气和冷却液。

4.提供安装接口。

国际先进车型首先选用高强度的铝合金通过压铸制成金属板,又利用PPS通过注塑的方式在金属板上制作了绝缘层,最终制成了一体化的汇流板。

为了保证电压的一致性,国际先进车型电堆的冷却液会在汇流板流通为汇流板侧的单电池加热,但此方案不利于电堆的冷启动。

国际先进车型一体化的汇流板已经成为行业主要的发展方向,其在电堆的绝缘、抗冲击、防塌腰等结构都有着自己非常巧妙的设计,值得国内厂商借鉴与学习。

切换行业

切换行业

正在加载...

正在加载...