氢能是一种来源丰富、应用广泛的二次能源。随着世界经济的发展和人类生活水平的大幅提高,世界范围内的用能总量急剧上升,由于化石能源造成生态环境的污染日益严重。世界各国都在因地制宜地发展各种可替代能源,其中氢能被认为是未来最有希望的清洁能源之一。

氢是自然界中存在最广泛的一种元素,它在构成宇宙的物质中约占75%。但是地球上的分子氢气丰度却非常小,而化合态的氢丰度却很高。

因此需要通过分解水的方法或其他化学反应过程来制取。制取出来的氢气到使用端,需要经过储运的环节。因此储氢和运氢是连接氢源和用户端的桥梁,在氢能的发展过程中发挥着不可替代的作用。

氢气因为密度非常小,只有0.0899g/L。氢气燃烧性能好,点燃快,点火能量低,与空气混合时有广泛的可燃爆范围。因此氢气的储存和运输一直面对着如何保证安全和提高效率的问题。

氢气从制氢厂到使用端需要经历各种储运环节。氢气运输方式可根据氢气状态不同分为气态氢气(GH2)输送、液态氢气输送(LH2)和其他容氢载体输送的方式。

在用量较小,用户分散的应用场景下,氢气通常采用高压气态的形式储存和运输。早在上世纪初的时候,氢气的储运就已经使用到了无缝钢制气瓶,到上世纪70年代的时候,业界开始注意到了氢脆现象的发生,铝材料气瓶开始投入使用,但是成本相比于钢瓶上升很多,而且储氢量也比较小。为了提高气瓶的工作压力和减小成本,金属气瓶开始采用环向缠绕的工艺。随着航天和军工技术发展的需要,到上世纪80年代,全缠绕气瓶被开发出来。因为其重量轻,全缠绕气瓶被用于移动式或便携式用途,如车载燃料气瓶。现在,全缠绕的复合材料气瓶,包括Ⅲ型瓶和Ⅳ型瓶,已经用于氢气的储运。

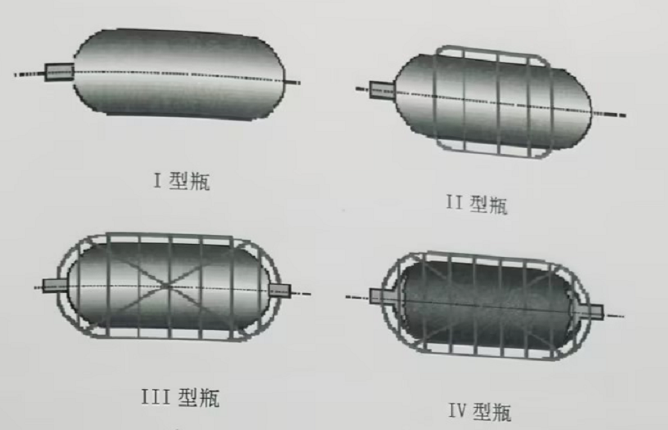

按照储氢气瓶的材料和结构不同,可分为以下几种:

1、Ⅰ型瓶:由金属材料制成的压力容器;

2、Ⅱ型瓶:内胆为薄壁金属材料制成的承压容器,瓶体环向部分缠绕纤维树脂复合材料;

3、Ⅲ型瓶:内胆为薄壁金属材料制成的承压容器,瓶体全向缠绕纤维树脂复合材料;

4、Ⅳ型瓶:内胆为聚合物工程塑料制成的容器,全向缠绕纤维树脂复合材料,配金属阀门安装套。

根据不同的应用场景的要求,在技术性能和成本优势方面进行取舍,氢气可用这四种不同的压力容器来储运。对于工业氢气用途,氢气通常是采用Ⅰ型钢质气瓶储运,此种瓶型的工作压力在15到20MPa之间,是目前存量最多和最便宜的氢气储运设备。在对高压有要求的时候,主要是固定式储氢场景,优先采用Ⅱ型瓶。Ⅲ型瓶和Ⅳ型瓶则主要用于移动式应用场景。

当前,氢气的高压储运产品主要包括运输和储存氢气用的工业钢瓶、集装格、长管拖车,固定式储氢容器,车载储氢容器等。其中,工业钢瓶集装格、长管拖车既可以用作运输氢气的设备,也可以用作临时储氢设备。固定式储氢容器通常是在场站内固定安装的储氢瓶组,这些容器按结构可分别归属于不同的瓶型。

除了不同形式的气瓶广泛用于氢气的储运之外,还有两种结构形式的传统化工容器也用于氢气的储存,包括层板包扎式压力容器和钢带缠绕式压力容器。目前储氢设备大量用到的主要是各种形式的气瓶。

一、工业用氢气钢瓶集装格

目前用于储运工业氢气的气瓶通常按GB5099《钢质无缝气瓶》的要求进行设计和制造。单个工业氢气钢瓶的容积范围为0.4~80L,公称工作压力分为15、20、30MPa三个等级,钢瓶的使用环境温度要求为-20~60℃。目前市场上大量使用的是规格为40L、工作压力为15MPa的钢瓶,常温下储氢量约0.5kg。为加大储氢量,通常用多支气瓶制成工业储氢集装格,由9~20支氢气钢瓶组成,总储氢量约为3~10kg。主要是一般工业用途或实验室用氢。

工业用氢气钢瓶按成型结构不同分为五种瓶型(a、b、c、d、e)。a型瓶为单瓶口、凹型底;b型瓶为单瓶口、凸型底带底座;c型瓶为单瓶口、凸型底无底座;d型瓶为单瓶口、H形底座;e型瓶为双瓶口结构。

对于储运氢气的工业钢瓶的瓶体材料要求,必须是经国家相关部门鉴定认可的材料,应选用优质锰钢、铬铝钢或其他合金钢。其化学成分应符合国标GB222的相关规定。材料应具有良好的冲击性能、碳钢材料应选用正火处理方式,合金钢材料应采用调质处理方式。钢瓶的水压试验压力为公称工作压力的1.5倍,许用压力不得超过水压试验压力的0.8倍。

二、氢气长管拖车

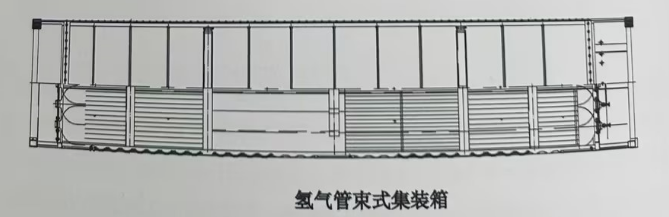

我们通常所说的氢气长管拖车实际上可分为两种产品。一种是独立的氢气长管拖挂车。由若干个高压气瓶组装在固定框架中,并配带有相应的管路和阀门,以及安全装置等。整天安装在专用半挂车底盘上,用于运输高压氢气。这种独立的氢气长管拖车作为一种特种车辆,是需要按照国家工信部《道路机动车辆生产企业及产品公告》关于车辆生产企业及产品市场准入管理的要求,获批车辆公告后才能上市销售的。配上专用的牵引车头,就可以运输氢气了。

另外一种实际上并不是严格意义上的氢气长管拖车,是由专用整车底盘和储运氢气的移动式压力容器组成。其中的移动式压力容器是把多只大容积无缝高压气瓶通过支撑固定装置集成在一起,并与管路、阀门、安全附件、仪表等组合成可运输氢气的管束式集装箱。可方便地在专用半挂车底盘上放置或取下。此种产品须取得移动式压力容器独立的合格证书和监督检验证书。以下将两种产品通称为氢气长管拖车。

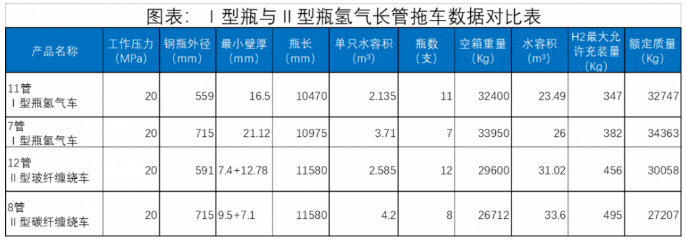

长管拖车是目前全球氢能行业使用的最为普遍的氢气储运方式。是目前技术最成熟、商业化程度最高的氢气储运产品。长管拖车运输氢气的成本随距离的增加而增加,一般适合300公里以内的氢气运输。目前在国内使用的长管拖车上常安装6~12支大容积无缝钢胆气瓶,瓶型主要为Ⅰ型瓶和Ⅱ型瓶。Ⅰ型瓶的瓶体为全钢质无缝大容积气瓶,单瓶容积可达3700升。Ⅱ型瓶组成的长管拖车瓶体为钢质无缝大容积气瓶内胆外部环向缠绕玻璃纤维或碳纤维结构,单瓶容积最高可达4200升。长管拖车的运输效率和运输经济性取决于其可装载的氢气量。目前国内常规的氢气长管拖车工作压力主要为20MPa,长管拖车的主要规格及可装载的氢气量参见下表。

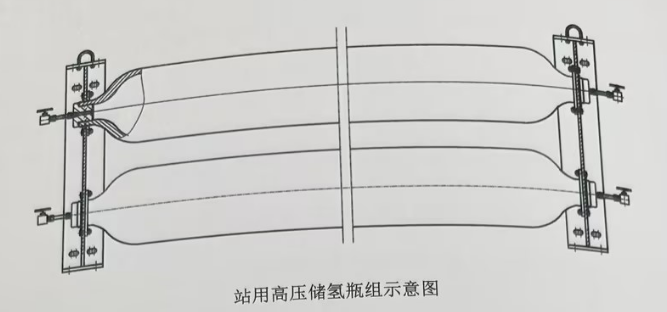

三、站用储氢容器

对于加氢站,现阶段国内主要以高压气态氢气的形式为燃料电池车辆提供氢燃料。加氢站的加注工作压力通常分为两个等级:35MPa和70MPa。对应地,加氢站内的储氢装置的工作压力通常也分为两个等级:45MPa和90MPa。对于设计压力大于40MPa、设计温度不低于-40℃且不高于85℃、储存介质为车用氢燃料的加氢站用储氢压力容器,除应满足TSG21的相关技术要求外,还应当满足TCATSI05003-2020《加氢站储氢压力容器专项技术要求》中的规定。

以无缝大容积钢瓶组成的加氢站用储氢容器,可以很方便的按不同的瓶数比例组合成“低、中、高”三个压力等级的级联式站用储氢系统,在内站顺序控制盘的作用下,分级向加氢机提供高压氢气,这样可以极大的提高站用储氢瓶组的利用率,降低加氢站内压缩机的工作能耗。

对于不同的储氢容器,其储氢量可根据容器的水容积和氢气在不同环境温度下的密度计算得出,下表给出当氢气在不同工作压力、不同的环境温度下的密度,可供使用者计算相应的长管拖车或固定式储氢容器的储氢量时进行参考。

储存氢气时,为保证高压容器的安全,所用材料必须为符合要求的临氢材料,并综合考虑材料的微观组织和力学性能,使用条件,应力水平及制造工艺对氢脆的影响等因素。常用的临氢材料为铬铝钢或奥氏体不锈钢,牌号有4130X、30CrMo或S31603等。

对于4130X和30CrMo材料,其化学成分要求C≤0.35%、P≤0.015%、S≤0.008%。经热处理后,材料的力学性能应满足在空气中的抗拉强度Rm≤880MPa、屈强比≤0.86、断后伸长率(A)≥20%、-40℃下3个标准试样冲击吸收能量平均值KV2≥47J、侧膨胀值LE≥0.53mm、在氢气和空气中的抗拉强度之比、最大力总延伸率之比均≥0.9。对于S31603材料,其化学成分要求镍含量Ni≥12%、镍当量Nieq≥28.5%、其力学性能要求满足在空气中的断面收缩率≥70%、氢气和空气中的断面收缩率之比不小于0.9。

四、车载供氢系统

氢气除了在制氢端的储存、运输环节的储存之外,在使用端也需要有专门的储存设备,特别是以燃料电池汽车应用为代表的车载供氢系统。车载气瓶的体积、重量均受到安装场景的限制。其充装有特殊要求。因此,轻量化、高压力、高储氢质量比和长寿命要求是车载储氢系统的特点。

现阶段,国内燃料电池汽车就要以商用车为主,主要使用的车载供氢系统是以工作压力35MPa的Ⅲ型瓶为主组成的系统。其中,单瓶容积为140升的瓶组系统在过去几年是市场上的主流产品,占比超过85%。从2021年开始,Ⅲ型瓶车载供氢系统的气瓶逐步向165升、260升、320升、385升等大容积的趋势发展。

随着国家产业政策对燃料电池商用车重型卡车的倾斜,车载供氢系统由最初的物流轻卡用3瓶组系统,向4瓶组、6瓶组、8瓶组等发展。

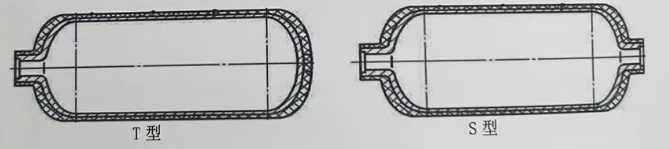

Ⅲ型车用氢气瓶遵循国家标准GB/T35544《车用压缩氢气铝内胆纤维全缠绕气瓶》标准设计、生产和检验。适用于公称工作压力不超过70MPa、水容积不大于450升,工作温度不低于-40℃且不高于85℃的可重复充装氢气瓶。Ⅲ型氢气瓶按结构形式可分为T型瓶和S型瓶。T型瓶为单瓶口、凸形底结构,S型瓶为两端开口结构。如下图所示:

按照不同的工作压力,Ⅲ型瓶又分为A类和B类。A类氢瓶为公称工作压力小于或者等于35MPa的气瓶,A类气瓶的水容积不大于450升,设计循环次数11000次,设计使用年限为15年。B类气瓶为公称工作压力大于35MPa的气瓶,B类气瓶的公称水容积不大于230升,设计循环次数为7500次,设计使用年限为10年。两类气瓶的使用年限未达到设计使用年限,但充装次料达到设计循环次数时,均应当报废。

Ⅲ型气瓶的内胆一般采用6061铝合金材料。内胆可由铝合金板材、管材或棒材成形。材料化学成分按GB/T7999或GB/T20975进行复验。铝合金内胆应为无缝气瓶,使用不同的铝合金型材应采用不同的冷成形方式,如挤压、冷拉伸、冲压、旋压等,铝合金内胆不得进行焊接成形。

承载纤维应采用连续无捻碳纤维,不得使用混合纤维。玻璃纤维可用作防止电偶腐蚀层或外表面保护层。

现阶段国内的车载储氢系统主要以35MPa的Ⅲ型瓶为主,其质量储氢密度不到5%。市场上也有少量的70MPa的Ⅲ型瓶系统,但因为其壁厚的增加,工作压力的提高对质量储氢密度的提升并没有产生太积极的影响。因此目前主要是用于商用车上,对于小型乘用车,因为Ⅲ型瓶体积及储氢密度的影响,目前在国内并不适用于燃料电池乘用车。

在国际市场上,车载储氢系统是以Ⅳ型瓶为主要的储氢容器。在外径、容积和工作压力相同下,Ⅳ型瓶相比Ⅲ型瓶具有成本低、轻量化,质量储氢密度高的优点。目前,中国的Ⅳ型瓶仍然处于产品的研发阶段,相关标准法规也不完善。目前只有2020年发布的T/CATSI02007-2020《车用压缩氢气塑料内胆碳纤维全缠绕气瓶》一项团体标准。

五、氢气储运过程中的安全要求

氢气为无色、无味、易燃易爆气体。氢气中含有氧、氯、一氧化碳以及空气等混合物有爆炸危险。由于氢气着火点低,爆炸能量高,因此在生产和储运时要严格注意安全。氢气的生产、使用及储运都应符合GB4962《危险化学品管理条例》和《特种设备安全监察条例》的相关规定。

在检修或处理氢气管道、设备、气瓶之前,必须先用惰性气体将容器和附属管道内的氢气含量置换到符合安全要求之后才能开展其他相关检修维护工作。

氢气从气瓶嘴泄露或快速排放时,因气体的高速摩擦可产生静电火花,因此瓶装氢气出厂时,应保证瓶嘴与瓶阀无泄露,并旋紧瓶帽。在使用瓶装氢气时,应缓慢开启瓶阀。

瓶装氢气应存放于无明火源,并远离热源、氧化剂,通风良好的地方。氢气瓶库房的建筑、电气、耐火以及防爆要求等应符合相关的规定。

当前,国内氢能产业发展正处在降本增效、技术创新以及协同推进的初期探索阶段,氢能产业链上下游协同联动效果还未完全显现出来。燃料电池汽车成本何时能够下降?氢能核心技术问题何时能够攻破?氢能应用何时能够真正落地等问题逐步显现……

切换行业

切换行业

正在加载...

正在加载...