导语

化石燃料的枯竭和过度使用对能源体系提出了严峻的挑战。人类社会迫切需要可再生可持续的清洁能源,以期在不加剧温室效应的前提下保障能源的长期利用。氢能作为一种优秀的二次能源,可以在实现环保目标的同时,将具有间歇性的一次能源传输至到应用端。但其体积能量密度低、较活泼的特性使其需要合适的载体。在此背景下,有机液态储氢材料(LOHC)作为一种安全、稳定的氢载体,引起了广泛的研究。然而,富氢的有机液态储氢材料脱氢是一个吸热过程,需要消耗大量的能量,阻碍了其规模化应用。因此热管理问题对于充分发挥有机液态储氢材料的潜力至关重要。本文对微波辐射辅助脱氢、耦合余热循环和直接LOHC燃料电池等几种LOHC系统热强化与热管理策略进行了总结和分析,为今后的研究提供建议和参考。

有机液态储氢材料介绍

LOHC的材料选型极为重要,因其需要同时兼具较高的储氢量和良好的动力学性能。根据其结构和性质的不同,LOHC可分为醇类、芳香烃类和杂环芳香烃类化合物。芳香烃类的LOHC主要有四种:甲基环己烷、二苄基甲苯、萘满以及联苯和二苯甲烷的混合物。芳香烃类的LOHC普遍成本较低,且具有较高的储氢量,如甲基环己烷的6.16wt.%,萘满的储氢量更是高达7.23wt.%,然而芳香烃类的LOHC通常脱氢焓较高,比如DBT的平均脱氢焓65kJ/mol H2,使得其脱氢温度高达300℃以上。相比之下,杂环芳香烃的脱氢焓略低,N原子的存在制活了整个芳环,使N-乙基咔唑(NEC)脱氢焓降低到50 kJ/mol H2左右,同时其动力学性能相对更好,其脱氢过程可在低于200℃的温度下进行,但这类LOHC的储氢量普遍低于芳香烃类的LOHC,一般在5.6wt.%以下。异丙醇作为最简单的仲醇,可以在燃料电池上放电生成丙酮,如图1d所示。由于每个异丙醇分子在阳极只能释放两个质子,因此其储氢量相对较低,只有3.3 wt.%,脱氢的焓变为100.4 kJ/mol H2。不难看出,即使是脱氢焓最低的NEC也需要200℃的脱氢温度,因此LOHC在脱氢过程中往往存在极强的吸热效应,阻碍了其大规模的应用,热管理尤为重要。本文总结了强化传热、余热耦合和直接LOHC燃料电池三种热管理方式。其中强换传热是通过微波加热的方式减少热量在传热介质中的损失;余热耦合是通过循环LOHC应用场景中的废热来提高整体的能量效率,包括耦合热机余热和耦合固体氧化燃料电池余热;直接LOHC燃料电池通过电化学催化的方式提供脱氢活化能,代替了以往以热能提供活化能的方式,从而规避了因传热而产生的热损失。

图1 有机液态储氢材料加氢/脱氢转化示意图:(a)甲基环己烷;(b)二苄基甲苯;(c)N-乙基咔唑;(d)异丙醇.

微波强化传热

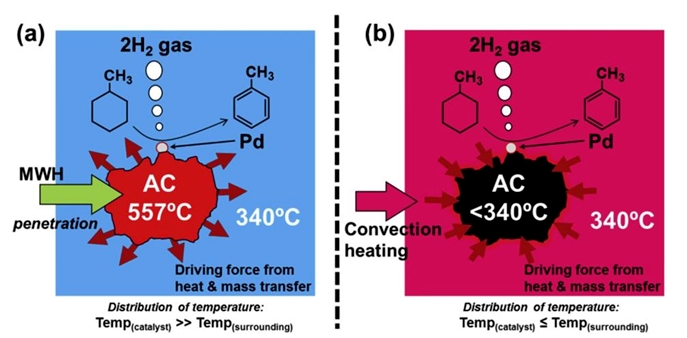

图 2 微波加热及陶瓷加热对比示意图:(a)微波加热;(b)陶瓷加热

微波加热可以显著强化传热,具有加热速度快、选择性加热和加热效率高的特点。与传统加热方式相比,微波加热在传热介质中热损失很小,这是由于使用微波加热时,能量由微波携带,直到遇到对微波吸收度高的介质,微波的能量才会转化为热能,如碳纳米管、活性炭等LOHC脱氢催化剂的碳载体,而四氢化萘、萘满、甲基环己烷等LOHC由于其非极性的分子结构,几乎不吸收微波的能量。日本上智大学的Satoshi Horikoshi研究了使用微波加热的甲基环己烷脱氢反应器,其温度在2分钟内从室温快速上升到180℃,而通过陶瓷加热器则需要35~40分钟,选择性加热可以大幅减少加热所需的能量:微波加热消耗功率为33 W,而陶瓷加热为139 W。同时,微波加热2分钟可达到94%的产氢率,而陶瓷加热25分钟的产氢率只有60%。优异的脱氢性能得益于其独特的加热机制,即“局部过热位点”,这改善了传质和反应动力学。如图2所示,催化剂的活性位点(金属颗粒)被加热到550℃以上的高温,而LOHC的温度则为340℃,在这种温度梯度下,甲苯在活性位点发生反应后可以迅速解吸,給未反应的甲基环己烷腾出结合位点。目前,这一热管理方式仍处在实验测试阶段,其普适性仍受到材料与设备的限制。

耦合燃气轮机余热的LOHC体系

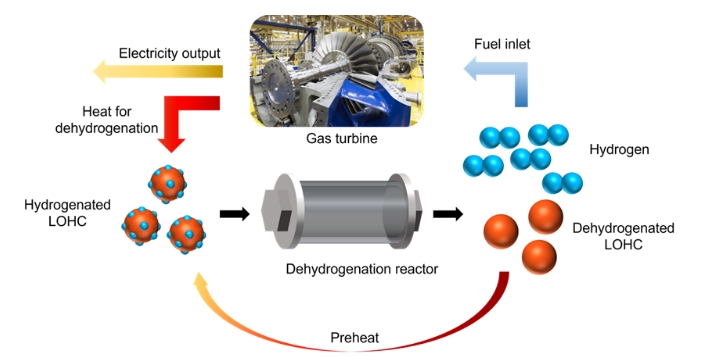

图 3 燃气轮机与LOHC反应器余热耦合示意图

余热耦合对于材料和设备普适性较好,且规模较大。研究表明如果合理利用余热,可以极大提高耦合LOHC后的热机系统效率,同时规避热机碳排放的问题。2015年,德国慕尼黑工业大学的Hampel等人开发了一个模型来评估利用微型燃气轮机的余热进行LOHC脱氢的可行性,该工作模拟研究了不同温度和压力下富氢的二苄基甲苯(DBT)和N-乙基咔唑(NEC)的脱氢性能,利用所建立的模型,废热可从两个方面进行再利用:一是脱氢后的LOHC对输入的富氢LOHC进行预热,二是燃气轮机排出的热量为脱氢反应提供反应焓。如图3所示,脱氢所需的热量完全由燃气轮机废气所携带的热量提供,因此能够通过系统内热量的再循环实现热中性。为了进一步扩大与LOHC耦合的燃气轮机体量, 亚琛工业大学的Dennis等人开发了一个稳态模型来研究基于DBT的LOHC脱氢反应器和7.7 MW氢燃料燃气轮机的集成系统。与Hampel的工作类似,他们使用脱氢后的LOHC预热输入的富氢LOHC,以燃气轮机废气所携带的热量来提供脱氢焓。在产氢率为79.29%时,计入压缩机能耗和泵能耗后,系统效率峰值为22%。由于热机本身的效率受限于热力学循环,因此耦合LOHC的热机系统也无法达到更高效率。

耦合固体氧化物燃料电池余热的LOHC体系

图4 SOFC与LOHC反应器余热耦合示意图:(a)简单循环;(b)再循环。

为了克服热力学循环的限制,需要将LOHC耦合效率更高的能量转换装置。在多种能量转换装置中,固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)也被认为是可靠且极具发展前景的,它的能量转化效率高达80%,对碳质和非碳质燃料都可适用,输出功率量级从瓦级到兆瓦级不等,还可输出高质量的余热(得益于其高达600~1000℃的工作温度)。这些特性使SOFC十分符合LOHC的脱氢吸热需求。德国埃尔朗根-纽伦堡大学的Waserscheids等人建立了5kW级的基于DBT氢源的SOFC模型,验证了其相互间匹配的可行性,并提出了优化布局,进一步改善了系统内的热循环。他们首先只利用阳极和阴极流出流体的热量来预热进口燃料,如图4a所示,除这一部分余热以外,脱氢吸收的另一部分热量由燃烧器提供,燃烧器通过氧化SOFC中未利用的氢气和空气来提供热量,在这一条件下,燃料利用率被限制在67%以下。为了优化系统,反应器排出的余热被循环到至空气加热器中(图4b),通过这一变化使燃料利用率和系统整体的电能转化率分别提升至80%和45%。上述的热管理方式中LOHC的脱氢活化能都由热能供给,因此都会或多或少受到传热方面因素的限制。

利用直接LOHC燃料电池跳过脱氢步骤

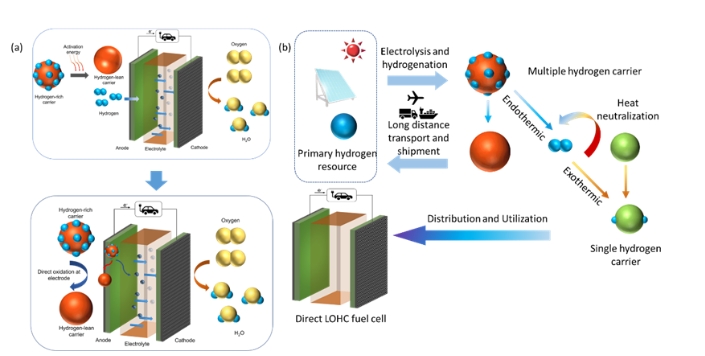

图 5 (a)直接LOHC燃料电池与氢燃料电池对比示意图;(b)氢转移热中和应用链示意图

LOHC脱氢过程的活化能可以有电催化的方式提供,如此可以使LOHC摆脱活化过程受传热因素的影响。如图5a所示,直接LOHC燃料电池可以通过直接氧化LOHC分子跳过以往脱氢过程的热量消耗。德国埃尔朗根-纽伦堡大学的Sievi等人受到直接异丙醇燃料电池的启发,提出了一种使用丙酮加氢放热来抵消富氢-DBT脱氢吸热的理念,利用丙酮的加氢产物异丙醇可以直接在燃料电池中放电的特性,反应器内同时发生的加氢和脱氢反应能够实现热中和。由于DBT的脱氢焓(+65 kJ/mol H2)与丙酮的加氢焓(-70 kJ/mol H2)几乎一致,DBT所需的热量理论上完全可以被丙酮加氢释放的热量抵消。基于这一新颖的理念,德国罗斯托克大学的Muller等人研究了一个10kW规模的综合动力系统,其中富氢DBT的脱氢率为80%,氢气的燃料利用效率为98%,其研究结果表明,脱氢和加氢耦合反应的能耗可降低至+10.3±3.1 kJ/mol H2,系统整体从氢气到电能的转化效率可以达到36.5±9.7%。这些研究利用两种不同LOHC的加氢放热和脱氢吸热之间的热量抵消,将氢气以低能耗转移至可直接放电的LOHC中,通过这种氢转移有望实现图5b中整个氢能应用链的热中和。

总结与展望

氢能应用的热管理问题一直是影响LOHC系统性能和大规模应用的关键因素,目前解决热管理问题的策略主要集中在三个方面:微波强化传热、余热循环和直接LOHC燃料电池。微波辐射是一种新颖且高效的供热方法,碳基催化剂作为微波的吸收介质首先被加热,与传统加热方式相比,微波加热几乎没有因热传导和热对流而造成的能量损失,今后的研究应在微波脱氢体系中引入更多种类的LOHC,使微波辐射加热得到更为普遍的应用。工业生产中的余热十分丰富,这些余热可以有效抵消LOHC脱氢的热耗,未来研究可以根据不同应用场景通过梯度利用或传热强化等方式进一步提高系统的能量效率。直接LOHC燃料电池不同于其他热管理方式,它可以避免脱氢的高能耗,其他种类的LOHC包括NEC和MCH等,也应该与异丙醇耦合进行氢转移测试,以节省脱氢能耗,此外,还需要对氢转移的反应器甚至生产车间进行开发、评价和优化。

切换行业

切换行业

正在加载...

正在加载...