中国氢能燃料电池产业发展“蒸蒸日上”,上游绿氢产业符合能源转型需求,下游燃料电池市场规模增长迅速,产业链上下游呈现出良好前景的广阔市场,也孕育着一众企业飞速成长。在长江之滨,一家在氢能与燃料电池产业均有布局的智能装备领先企业正在熠熠生辉。

苏州世椿新能源技术有限公司(简称“世椿新能源”)成立于2020年,是深圳市世椿智能装备股份有限公司专业从事新能源行业智能装备的研发、生产、销售与服务的全资子公司。自成立起,世椿新能源矢志不渝的走在打造享誉全国的氢电装备整体方案的路上,如今也正朝着成为世界领先的远大目标迈进。

世椿新能源总经理 蔡奇志向势银能链表示:“如今行业发展起来了,但作为企业仍不可冒进,必须稳扎稳打,一步一个脚印不能走太快,先从小批量做起,根据自身条件来适当的匹配自己能力。只有务实的企业,它的生命力才能更强,企业应将更多的精力投入到产品研发上,稳健的技术迭代才能让这个行业未来变得更加健康,而世椿也一直在践行这样的准则。”

燃电市场增量新阶段,降本增效&提高良率为首要

世椿新能源于2014年开始进入燃料电池设备领域。经过多年摸索钻研,结合燃料电池行业工艺特征,成功研发并销售了应用于PEMFC双极板密封自动点胶机及封装产线、膜电极封装设备及产线、装堆机、气密测试机、瑕疵检测机、电堆系统组装生产线等设备。

其中,得益于一体化密封技术、视觉AI检测技术、MES系统整合技术、工艺软体封装技术等一系列核心技术的有效结合和运用,世椿新能源在在双极板密封、膜电极封装、电堆组装、系统组装等工艺流程方面具备最全面的工艺解决能力;同时还具有自主知识产权的操作系统,在流体精度控制、视觉AI算法、精密封装技术方面,整线软件集成化/智能化且通俗易学。

蔡奇志特别介绍到,世椿新能源产品足具竞争力主要源于四大核心技术优势:首先流体工作技术是世椿新能源的一大核心技术优势;其次是AI技术功能的嵌入,能够帮助其在产品生产制造中变得更为简便;第三是世椿新能源目前整个生产线设备交付居多,足以说明公司信息化管理能力是核心优势之一;最后是基于深圳母公司产业链,使其精密贴合的技术更为稳定。这四大技术是世椿新能源的“底气来源”,也是帮助其产品在市场竞争中屡屡受到客户青睐的主要原因。

而作为设备厂家,世椿新能源最重要的是解决整个工艺制造过程中面临的痛点和难点。在核心工艺方面,世椿新能源同样会面临很多难关,怎么去攻克、更平稳地保证产品的产出效率和良率是世椿新能源做核心设备工艺必须考量和解决的问题。

其中,世椿新能源面对膜电极和双极板批量生产过程中的工艺痛点均已具备了完善的解决方案,能够有效应对各类问题,帮助产品生产上精益求精。

首先,针对膜电极自动化封装过程中,CCM/PEN卷料精密裁切、CCM/PEN/GDL定位、气泡、褶皱、瑕疵自动检测筛选、GDL封装精密涂胶、不同尺寸膜电极兼容等生产痛点,世椿新能源解决方案主要有:

精密裁切系统——卷料CCM/PEN边框自动裁切;

CCD柔性视觉定位系统——视觉系统自动识别、精准贴合;

真空热压贴合系统——有效解决贴合气泡/褶皱问题;

柔性搬运系统——适合CCM、PEN、GDL搬运;

GDL封装精密涂胶系统——最小0.001ml涂胶量;

瑕疵检测系统——自动检测筛选MEA不良品。

产品是否优秀需要看市场反馈。据势银(TrendBank)统计,2022年膜电极生产设备集中度较高,世椿新能源就位列TOP5榜单之中。

其次,面对金属/石墨/复合双极板密封性要求高、不同尺寸双极板兼容、双极板平面度因素、密封圈自动检测筛选、气密性快速检测、信息化管理等一系列批量生产痛点,世椿新能源也已拥有应对之“策”:

精密流体控制系统——点胶精胶度<±0.03mm;

柔性视觉定位系统——CCD自动识别产品位置参数;

激光校正系统——激光自动识别产品参数并点胶;

3D胶型扫描测量系统——测量精度±0.001mm;

快速气密检测系统——单片检测节拍<10s;

信息化管理系统——智能监控各项生产工艺数据。

膜电极、双极板生产工艺痛点解决之后,世椿新能源更多为解决客户投入和产出的比例,以降低整个制造流程的生产成本,其在燃料电池产业输出的供需产线方面也是极具代表性:

双极板生产线方面,世椿新能源在行业内已输出>10条,整个双极板年产能的单条产线大于100万片。其中密封垫的控制精度,可以做到±0.03,综合下来在客户现场梳理的良率已经在大约98%左右,其包含了整个单极板上料到双极板自动贴合、涂胶密封、烘烤固化和尺寸检测,直到最后的下料,全部都是自动化作业完成。

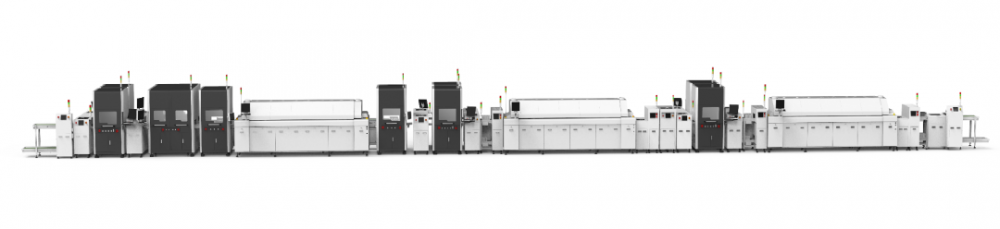

双极板封装生产线(图源:世椿新能源)

膜电极封装产线方面,世椿新能源目前可以年产能>100万片。在边框、CCM、GDL的综合贴合精度,包括来料精度,综合贴合精度大概可以做到0.02,综合裁切精度可以做到0.01。产线包含了整个CCM边框GDL的卷料自动化裁切,包括世椿新能源CCM边框的真空热压贴合,还有整个GDL和边框的粘接、GDL的七合一封装,封装完后还包括激光打码、气密性检测、瑕疵检测,最终下料全部都是自动化作业完成,在行业里已有多条的产线交付和使用投产。

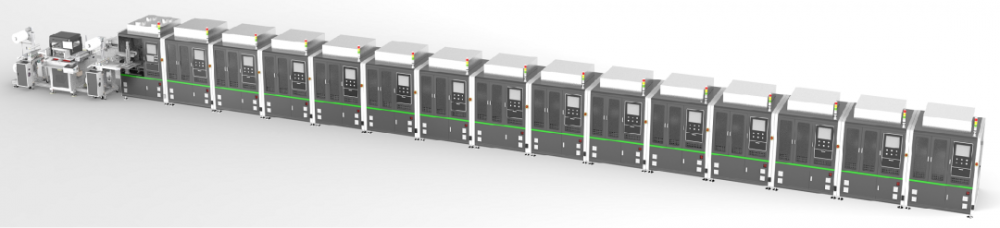

膜电极封装生产线(图源:世椿新能源)

电堆组装生产线方面,世椿新能源目前最高产量为一条产线年产2万个电堆。单片电堆,叠一组双极板和膜电极的节拍,最快可以做到4秒/节拍,换算一下如果是200片的话,基本上可以2万个电堆一年。

世椿新能源表示,作为一个工艺核心部件的设备厂家,为行业做出的工艺设计,需要进行产出的前瞻性布局和研发。世椿新能源目前设备产出可以远远高于实际客户所要的需求,来帮助客户面临如今燃料电池行业增量上涨新阶段,以减少客户在设备上的资金投入,提高产品输出的高性价比。

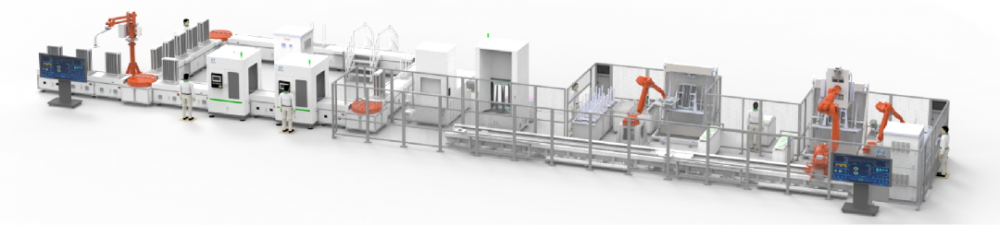

电堆组装生产线(图源:世椿新能源)

对于燃料电池市场增量问题,蔡奇志实在的说:“随着燃料电池汽车需求增多,产业开启了批量化生产阶段,对于生产设备而言,肯定是会有阶段性的爬坡期,后面也将会有长时间的稳定阶段。”基于外部燃料电池汽车的数量投放增加,部分企业会有对应的扩产计划,同时也会牵扯到部分工艺的迭代,为了降低成本在工艺上自然也会产生一些新的设计诉求,这对于生产设备企业来说既是机遇也是挑战。

蔡奇志也特别指出,在设备端要想实现降本,无疑就是降本增效、提高良率的务实之路:第一是设备的稳定性,这决定了产品的良率,良率越高,相对来说生产成本就会越低;第二是单个时间的产出提高,即提高设备的效率;第三是通过优化企业自身的供应链,来让生产设备的成本价格下降。

目前,世椿新能源的整体交付解决能力已做到行业内第一梯队,研发团队近200人,行业经验沉淀17年,核心技术专利49+项。也正是世椿新能源静下心来沉淀产品与技术,不断提高自身产品质量,才成为了行业内众多客户的首选,成就了如今的自己。

据了解,世椿新能源的产品交付生产基地区域主要集中在江浙沪地区,其次是北京、河北、长春、大连等地区,并在华南地区也有部分产品交付。足以见得,客户分布地区相当广泛,而为了做到更好的售后服务,提升响应能力,世椿新能源在主要城市群设置了10+处服务网点。产品交付之后,可以做到2小时快速响应、24小时内到达现场,这也是反映世椿新能源在产品交付后,能让客户有更好的服务体验,从最初的交互也是世椿新能源真正服务的开始。

紧握电解水制氢新机遇,脚踏实地从0到1

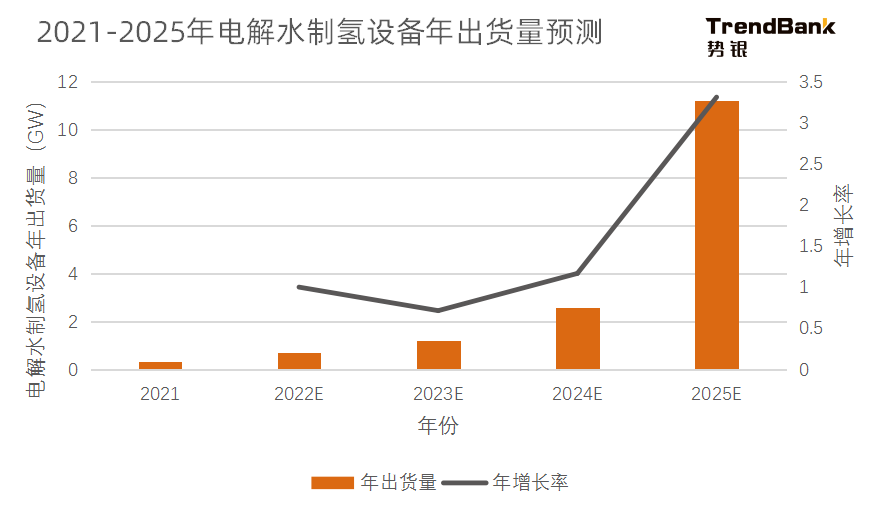

目前,绿氢产业呈现爆发式增长。根据势银(TrendBank)的市场调研和统计,全国已有超过100个已建、在建和规划中的可再生能源电解水制氢项目。势银(TrendBank)预测,2023-2025年的电解水制氢设备累计出货量预计达到约15GW。

图源:势银(TrendBank)

据势银能链了解,世椿新能源不仅在燃料电池领域高瞻远瞩,在绿氢行业同样如此。早在2020年该公司就开始陆续联合了央企、上市公司、国际巨头研发PEM制氢生产设备。尽管直至去年PEM制氢领域才迎来增量加速新阶段,但世椿新能源凭借着前瞻性布局,俨然已成为了行业的领跑者之一。

世椿新能源脚踏实地从0到1,在现下火热的电解水制氢设备领域已顺利实现了交付,营收超千万元。2022年氢电设备整体营收近2亿元,其中整线营收占主要部分,已累计服务氢电产业客户超过100+,覆盖超90%行业头部企业。

蔡奇志表示,世椿新能源在电解水制氢设备领域主要集中于双极板加工和叠堆组装。因为在双极板的封装和装堆过程中,所使用的流体封装技术、自动装堆和MES等方面,皆是世椿传统产品和优势。并且其个人非常看好近两年电解水制氢领域的发展,原因在于22年的电解水制氢仍在启动阶段,前期并没有充足的设备支持,如今从0到1的发展过程,也会使得近两年的PEM制氢设备增量随之扩大。

同时,PEM制氢设备也将和燃料电池走过相同的路,对于客户而言,生产各类新产品从实验室走向批量化,都将是全新的生产,因此生产设备必将是从0到1的过程。对此,世椿新能源仍会保持初心,始终协助客户开发清洁能源,共享绿色未来,以努力成为世界领先的氢电装备整体方案服务商。

切换行业

切换行业

正在加载...

正在加载...