可持续,是日久弥新的发展与进步。如同金属双极板中的表面涂层,与燃料电池的耐久性息息相关。通过对其深入的研究及制备工艺的不断优化,让质子交换膜燃料电池实现长寿命周的“持续发电”!作为氢能燃料电池生态观的倡导者,新源动力始终以可持续的方式,在技术闪光处,奔赴一场恒久的“浪漫”!本期技术专题,通过金属双极板“碳涂层”技术简述,见证绿色可持续发展的浪漫!

背景

在质子交换膜燃料电池中,由于内部的苛刻条件,金属双极板十分容易腐蚀并性能衰退,因此需要在其表面制备功能性涂层以满足性能及耐久需求。该涂层通常被要求具有良好的导电性、优异的耐腐蚀性、一定的亲疏水性、良好的结合强度及较低的成本。在金属双极板燃料电池开发和小规模市场应用的阶段,贵金属涂层由于制备难度低、性能稳定、对燃料电池操作条件容忍度高等优点,被广泛应用于金属双极板的表面改性。然而,随着燃料电池行业逐渐走向产业化、市场化,贵金属涂层成本居高的问题逐渐显露,因此,诸多研究者开始探索与尝试其他的材料体系。其中碳基涂层是一种可预见性地能够代替贵金属涂层应用于金属双极板表面改性的材料之一。

碳涂层结构

碳元素有着多种不同维度的同素异构体,如富勒烯、碳纳米管、碳纳米纤维、石墨烯层片和金刚石等等。碳的4个价电子有着sp、sp2、sp3三种电子杂化轨道特征,因此各自有着十分迥异的性能。比较典型的,石墨由sp2杂化碳组成,其最外层有3个电子处于三角形结构的sp2轨道形成σ键,第4个电子在Pπ轨道形成垂直于σ平面的π键,因此石墨具有各向异性的层片结构。该结构赋予了其较为优秀的导电能力,但也导致了较低的机械强度;金刚石具有sp3杂化结构,碳原子的4个价电子分别分配到四面体定向的sp3轨道,与相邻原子形成牢固的σ键,这使其拥有较高的电阻率、化学惰性和超强的硬度。而介于石墨和金刚石之间存在一种由sp2和sp3杂化结构共同组成的物质——非晶碳(Amorphous Carbon,a-C)。

主要以sp3杂化形式存在的a-C其性质类似于金刚石,因此被称为类金刚石非晶碳(Diamond-like Amorphous Carbon)[1]。由大量sp2杂化结构组成的a-C被称为类石墨非晶碳(Graphite-like Amorphous Carbon)。a-C可由不同的工艺制备,并且所制备的a-C也多种多样。多年来,众多研究人员对a-C的制备及性能优化进行了广泛而深入的研究,促进了该材料在机械、半导体、医学器械等应用领域的快速发展并大放异彩。

对于金属双极板应用领域,其表面涂层既要有良好的导电性以降低接触电阻,还要兼顾耐电化学腐蚀性能,使其在苛刻的燃料电池环境中抑制金属离子析出。因此a-C具有的独特物化特性与金属双极板涂层的应用要求十分契合。通过不同的制备工艺及参数条件可调节a-C的微观结构组成,从而改变其硬度、化学惰性、电导率等性能以满足金属双极板的技术要求。

制备方法

得益于真空技术的快速发展,如今a-C的制备方法已多种多样。各类制备方法间相互融合借鉴又发展出不同特点的技术分支。应用较多且比较典型的主要有以下几种:

磁控溅射是一种利用磁场来增强溅射气体离化率,达到以增加溅射产额为目的的PVD镀膜方法,历经诸多优化并衍生出了平衡、非平衡、交流、脉冲等一系列技术分支,近年来被广泛应用于金属双极板镀膜。该方法所制备的膜层通常拥有较好的致密度和平整度,并且可以使基材在镀膜过程中保持相对较低的温度,这不仅提高了生产效率,还减少了基材发热对膜层组织产生的不利影响。

等离子体增强化学气相沉积(PECVD)是一种将低温等离子体引入CVD系统中的气相沉积技术,因为等离子体的存在增强了反应物质的化学活性,从而降低了成膜温度,并提高了反应速率。Che[2]等人通过PECVD制备了可应用于双极板的含氢非晶碳膜,在保证性能的前提下沉积速率可近40 nm/min,保证了较高的制备效率。

离子镀由离子源激发形式的不同主要分为蒸发离子镀和溅射离子镀两大类,是一种通过将镀膜材料离子化而沉积在基材表面的技术。由于高能离子的轰击作用不仅可以在膜/基界面处形成伪扩散层,提高结合强度,还使得基材表面产生高密度缺陷,大大增加形核密度,提高成膜速度。

双极板碳涂层技术

a-C在金属双极板涂层应用中,早已取得比较成熟的研究进展。Yu[3]等人在316L不锈钢上通过脉冲偏压离子镀制备了a-C,由于大量sp2团簇的存在提供了电子迁移路径,明显降低了基体的接触电阻。然而,由于制备过程中膜内应力的累计与热应力的影响,单纯在金属双极板表面制备a-C膜容易发生开裂和脱落现象,在实际应用中难以达到高耐久要求。因此,很多人在降低膜内应力和提高膜基结合力方向做了重点研究。

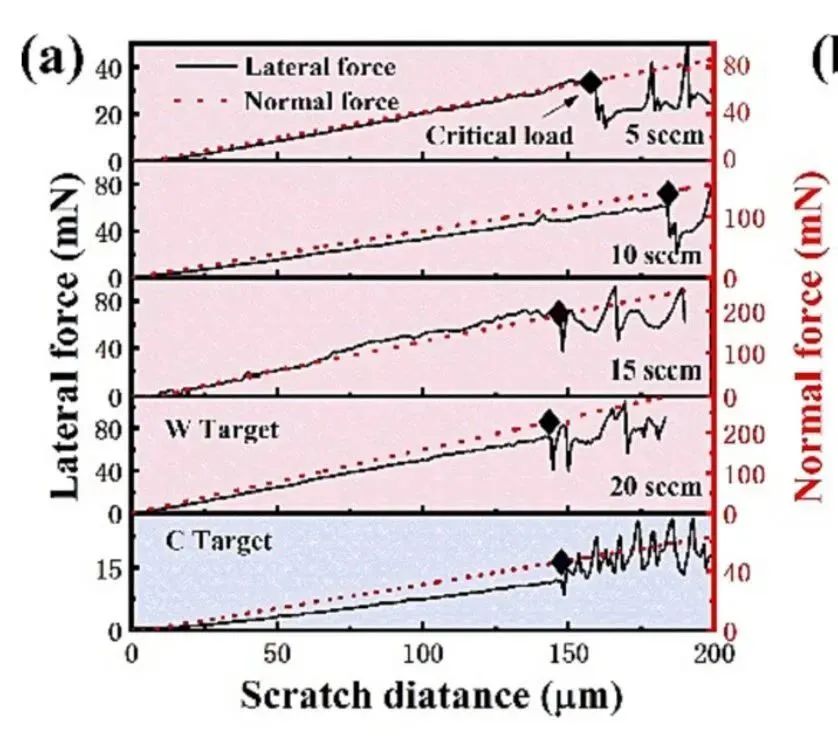

利用制备金属过渡层和金属原子掺杂来提高结合力是效果较为明显的方式之一,金属原子的引入将降低膜内应力、硬度和杨氏模量。有研究人员在制备碳膜前先在基体表面制备了W过渡层,并将含有W层的碳膜和纯碳膜样品进行了对比。结果表明拥有W过渡层的碳膜样品拥有更好的结合强度[4]。

图1.a-C膜的纳米划痕测试结果[4]。

由于a-C的特殊微结构,不仅sp2和sp3键可以在碳膜体系中共存,而且还允许其他元素原子进行掺杂。尤其通过掺杂不同种类和浓度的的金属原子会明显有助于碳膜内不同杂化键含量的调控,所掺金属可以以碳化物、金属簇和金属氧化物等形式存在,不同的存在形式又赋予了碳膜不同的性能表现。例如Li[5]等人采用直流平衡磁控溅射技术在316L不锈钢基底上制备了不同掺Ti量的a-C膜。掺Ti明显改善了a-C膜的结构,避免了大尺度柱状晶生长,提高了膜层的致密度。Ti原子的引入促进了a-C膜sp2杂化,并且提高Ti掺杂量将促进其碳化物的生成,这将明显提升膜层的导电性能。

图2.掺Ti后a-C膜的截面[5]。

通常,掺杂金属在a-C膜中的存在形式不同,主要原因是受到金属掺入量的影响。Zhang[6]利用闭合场非平衡磁控溅射技术在316L表面制备了不同Ag、Cr掺杂量的a-C膜。由于软质金属相Ag的存在增大了沉积原子的扩散程度,因此随着Ag掺入浓度的增加,碳膜表面形貌分布逐渐均匀化,并且Ag以团簇聚集的形式逐渐增长。当有Cr掺杂并达到一定浓度时,膜层中会析出Cr碳化物的纳米晶,使得附近区域存在尺寸收缩现象,以达到促进膜层致密的效果。不仅如此,Ag和Cr共掺杂可以显著提高拉曼的ID/IG,不仅提高了膜内sp2比例,还使得sp2键构型更加紧凑。

图3.不同Ag、Cr掺杂浓度下的a-C膜形貌[6]。

然而并不是掺杂元素浓度越高,膜层的综合性能就越好。虽然高浓度的Ag掺杂会在膜层中会增加电子传输通路,但是嵌入大尺寸的Ag团簇将成为优先腐蚀区,为电解液向膜层内扩渗提供路径。并且由于Ag纳米团簇的溶解和Cr氧化物的生成,将会导致恒电位极化后ICR增长。

图4.耐腐蚀测试后ICR变化[6]。

总结

通过调整非晶碳涂层结构来提升金属双极板性能的工艺众多,大家都在努力进行多方位开发与尝试。但如何能在提高双极板寿命的同时降低成本始终是大规模商业化应用的核心问题。新源动力在以上方面也进行了大量的研究和验证,拥有完善的双极板评价体系,通过与供应商进行深入的交流与合作,共同开发高性能金属双极板部件。目前新源动力最新应用的碳涂层金属双极板已通过全面的性能检测及严格的在线耐久性测试,足够支持大于20000小时的电堆运行寿命。新一代碳涂层金属双极板的应用,不仅在原有的基础上提高了电堆的性能,还大幅度地降低了电堆成本,助力新源动力在氢燃料电池的降本之路上迈出关键性的一步。

切换行业

切换行业

正在加载...

正在加载...