摘要

本文对国内三个不同天然气制氢成套设备供货商的 1万标 m3/ h 天然气制氢装置工艺技术方案、工艺消耗、装置占地、投资等方面进行了阐述和对比分析。

1 概述

氢气是重要的石油化工原料,随着国内化工项目建设,氢气的缺口也越来越大,目前制氢技术主要包括煤制氢、天然气制氢、电解水制氢、甲醇制氢等。

天然气制氢技术是成熟的工艺技术,本文以 1万标 m3/h 天然气制氢气装置为例,选取国内三个不同供货商,对三家天然气制氢装置的工艺方案、消耗、装置占地及投资等方面进行了对比分析,给项目决策者提供数据支持。以下对三个供货商厂家名称不进行明示,以 A、B、C 供货商代替[1]。

2 天然气制氢工艺技术

天然气制氢工艺由预处理(含脱硫)、转化(包含变换)、PSA 氢气提纯、余热回收等工序组成。

2.1 预处理(含脱硫)工序

为了满足转化工序催化剂对原料中硫含量的要求,需要将原料气进行脱硫预处理,脱硫分两步,加氢和硫化氢的脱除。在温度350 ℃、压力2.5 MPa 下,原料气进入脱硫反应器,与氢气反应,将有机硫转化成无机硫,再通过氧化锌脱硫剂,硫化氢被氧化锌固化,产品气中硫含量低于 0.2 ppm以下,进入后续转化工序,其主要反应为 :

在预处理工序,A和B供货商采用钴钼系催化剂和氧化锌脱除硫化物,而C 供货商经过多年的研究和实践,打破了传统的天然气加氢预处理使用钴钼系催化剂,采用 TC-1 铁锰锌脱硫剂,造价更低,同时进行有机硫热解和氢解、硫化氢吸收,在天然气制氢行业上应用较好[2]。

2.2 转化部分

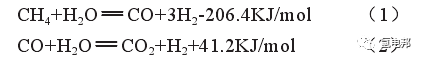

脱硫后的天然气与水蒸气混合后在转化炉的对流段预热后进入转化炉转化管,在催化剂床层上主要进行以下反应 :

整个转化管内的反应是吸热反应,需要炉膛供热维持反应进行。反应过程所需热量由转化炉顶部的气体燃料烧嘴提供,出转化炉850 ℃高温转化气经转化气蒸汽发生器换热后,温度降至350 ℃,进入中温变换部分,后进入变压吸附分离工序。

三家供货商提供技术方案中转化炉均采用顶烧转化炉,燃烧器在上方,也是目前广泛应用的转化炉,转化炉由炉体辐射段(转化管)和对流段(设有盘管,原料天然气预热、烟道气蒸汽发生器、空气预热器等)组成。反应器全部采用热壁结构,筒体采用低铬钼钢材质,转化管由铬镍合金(HP-40Nb)离心浇铸铸造而成,价格较高,焊接难度大,设计及装配水平是影响转化炉使用寿命的关键因素。在炉体设计方面,A和C 供货商有专门的工业炉设计专业,采用 REFORM 和 FRNC-5PC 软件进行模拟设计,利用软件进行热应力计算等,均已建成数套装置,可靠性较高[3]。

三家方案中转化炉管根数及大小不同,B供货商炉管个数更多,由于转化管造价较高,从经济上比较A和C供货商的方案更省钱。

2.3 变换部分

转化气进入中温变换反应器,发生变换反应 :

中变气经过锅炉给水第二换热器、锅炉给水第一换热器、脱盐水预热器进行热交换回收部分余热后,再经中变气空冷器和水冷却器冷却至40 ℃,经分水后进入 PSA 部分。变换部分三家方案差别不大,均采用铁铬系催化剂,温度 350 ℃中温变换,唯一区别是变换气冷却方式不同,A 供货商采用空冷加水冷结合方式,节约循环水用量,设备占地虽大一些、投资虽高一些,但是运行费用降低也更加节能。

2.4 热回收及产汽系统

锅炉水通过自然循环的方式分别经过转化炉产汽段、转化气蒸汽发生器产生 3.5 MPa蒸汽并与对流段换热过热到 450 ℃。经过减温后外输出装置进入全厂蒸汽管网。三家方案基本一致,A与B 供货商都设置了除氧器、汽提塔和汽包,C供货商没有设置汽提塔,其余与 AB 一致。

2.5 PSA 变压吸附

经过冷却、分水后的中变气,进入PSA 单元,除去氢气中得 CH4、CO、CO2、H2O 等杂质,吸附饱和得吸附床再进行减压、吹扫,使吸附剂得以再生后,再充压吸附,设置自动程控阀门,控制吸附和解析过程全自动化。经过除杂后得氢气纯度大于 99.9%,送出装置。由于吸附塔冲洗需要氢气反吹,本工序产生尾气量约 5 700 Nm3/h(氢气压力1.2 MPa 时),含氢 35.8%,甲烷 6.4%,三家方案都是将此股工艺尾气返回到转化炉,和燃料气混合后燃烧,为转化反应提供热量。

2.6 排污问题

中变气冷凝液中含有大量二氧化碳,酸性水直接外排增大污水处理负荷并造成损失,C 供货商设计常压酸性水汽提塔,可以回收部分工艺凝液,进入除氧器后再进到汽包。汽包定期加药排污,

A供货商设计排污罐,可产生二次低压蒸汽外供。B供货商设计了高压汽提塔,汽提后的蒸汽和二氧化碳又回到了蒸汽系统,对设备及管线的有一定的腐蚀,从工艺角度看不合理。

3 三家供货商技术方案对比分析

3.1 工艺技术方案对比分析

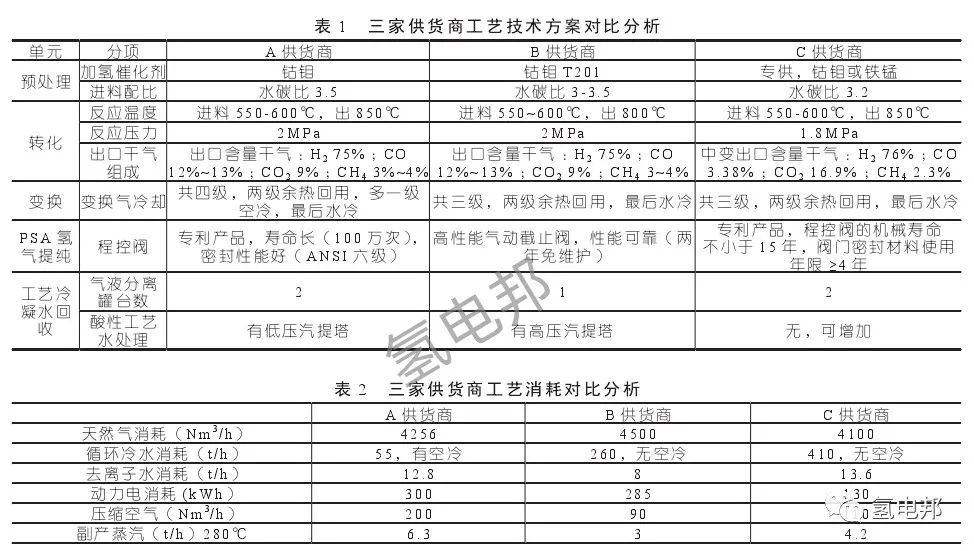

通过表 1 工艺技术对比如下,三家供货商工艺控制不完全相同,各有优缺点。整体看C 供货商的催化剂及吸附剂都是专供产品,后续生产对C供货商的依附较大。

3.2 工艺消耗对比分析

三家供货商工艺消耗对比分析见表 2,可见同等产能情况下,由于工艺控制参数不同,设备配置不同,各消耗也有差别,对比看C供货商有原料消耗少、动力消耗低的优势,其次是A供货商,最后是B供货商。

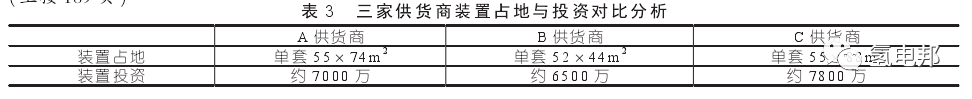

3.3 装置占地与工程投资对比分析

三家供货商的装置占地与投资对比见表3,这里的投资不包括土建、消防、公用工程等配套的投资,C 供货商占地最大,投资也最高,A 供货商居中,B 供货商的投资与占地优势最大。

4 结论

根据对三家供货商工艺技术、工艺消耗、设备占地和投资对比分析,A与C 供货商原料和公用工程消耗低,氢气的生产成本会低,在生产成本上有优势,但 A与C 供货商装置投资较高,投资回收期也相应加长。B供货商在投资和占地上优势很大,缺点是生产成本高,但B 供货商也是具有一定实力的供货商,国内外已建成多套天然气制氢装置,对于注重一次投资的决策者,可考虑B 供货商。

切换行业

切换行业

正在加载...

正在加载...