一. 氢能背景和意义

回顾人类所消耗的能源形式,远古时代的钻木取火、农耕时代开始使用的煤炭、工业时代大规模应用的石油与天然气,人们不断的开发和利用新型清洁能源,相对于太阳能、风能和水能通常会受到地理位置和季节的限制,而核能一旦泄露也会带来严重的环境问题,氢能由于自身的高燃烧热值、可持续性、储量丰富、零污染等优点进入人们的视野,发展氢能源能够实现真正的绿色、清洁、可持续发展。当前,我国碳达峰、碳中和发展目标的提出,将进一步提速减碳的过程。氢气作为零碳的能源载体,正在得到越来越多的关注:2050年世界上20%的CO2减排可以通过氢能替代完成,氢能消费将占世界能源市场的 18%。

2021年国家重点研发计划启动实施“氢能技术”重点专项,目标是以能源革命、交通强国等重大需求为牵引,到2025年实现我国氢能技术研发水平进入国际先进行列,关键产业链技术自主可控,描绘出我国氢能产业发展技术路径的目标愿景。“氢能技术”重点专项指南中,拟围绕氢能绿色制取与规模转存体系、氢能安全存储与快速输配体系、氢能便携改质与高效动力系统及“氢进万家”综合示范4个技术方向,启动“光伏/风电等波动性电源电解制氢材料和过程基础”等19个指南任务。

二. 上游制氢技术路线

虽然氢是地球上最多的元素,但自然状态下的游离态氢却较为匮乏,因此需要一定的制氢技术将氢气从含氢原料中大规模制备出来,以满足日益增长的氢气需求。目前主要的制氢技术路线有以下几种:

1. 化石能源重整制氢

目前中国最常见的制氢方法是以煤炭、天然气为主的石化燃料化学重整技术。煤制氢主要分为煤焦化和煤气化两种方式。煤的气化技术制取氢气是我国当前制取氢气最主要的方法之一,煤气化制氢是将煤与气化剂在一定的温度、压力等条件下发生化学反应而气化为以氢气和CO为主要成分的气态产品,然后经过CO变换和分离、提纯等处理而获得一定纯度的产品氢,该技术成熟高效,成本较低;天然气制氢技术主要有:蒸汽转化法、部分氧化法、催化裂解法、甲烷自热催化重整法等,其中以蒸汽转化制氢较为成熟,其他国家也有广泛应用。但化石能源重整制氢技术消耗储量有限的化石燃料不能摆脱对传统能源的依赖,也会对环境造成污染。

煤气化制氢技术路线图

2. 电解水制氢

电解水制氢技术主要有碱性水电解槽(ALK)、质子交换膜水电解槽(PEM)和固体氧化物水电解槽(SOEC)。目前为止,工业上大规模的电解水制氢基本上都是采用碱性水电解槽制氢技术,但其电能消耗较大,制氢成本高。

质子交换膜水电解槽(PEM):不需要液态电解液,这很大程度上简化了设计过程。电解液为酸性聚合膜。该技术的主要缺点是隔膜使用期有限。与碱性电解法不同的是,薄膜电解是由于没有电解液(由于更高的密度和更高的运行压力,需要更严谨的设计),安全性更强。由于相对成本高、容量小、效率低和使用期短,薄膜电解法目前不像碱性电解法一样成熟可用,还需要进一步改进原料和电池堆设计来改善性能。

固体氧化物水电解槽(SOEC):高温电解法基于高温燃料电池技术,是固体氧化物燃料电池(SOFC)的逆向应用。一种典型的技术是固体氧化物电解池。固体电解质高温水蒸气电解槽的操作温度约1000℃,它由多孔的阳极、阴极、固体电解质和连接材料等组成。固体电解质通常由氧化钇掺杂的氧化锆陶瓷构成。1000℃的高温水蒸气通过阴极板上时被离解为氢气和氧离子,氧离子通过阴极板,固体电解质到达阳极,在阳极上失去电子生成氧气。

我国目前碱性水电解槽(ALK)制氢技术成熟,市场份额高,但在制氢效率等重要技术指标上仍与国外存在一定差距。质子交换膜水电解槽(PEM)技术刚刚起步,性能尤其是寿命尚缺乏市场验证,整体上落后于欧美。

另外,值得一提的是,近年来以中国科学院大连化学物理研究所李灿院士团队为主导的“液态阳光”能源转化利用新机制已经逐渐从基础研究走向初步工业化规模生产。“液态阳光”是利用太阳能等可再生能源产生的电力电解水生产“绿色”氢能,并利用产生的氢气进行二氧化碳加氢来生产“绿色”甲醇等液体燃料。目前,全球首个规模化(千吨级)合成绿色甲醇示范装置已经在甘肃省兰州新区的绿色化工园区先行先试,提供了一条从可再生能源到绿色液体燃料甲醇生产的全新途径。

3. 生物制氢

生物制氢法是以生物活性酶催化为主要机理来分解有机物和生物质制氢,其主要优势是来源广且没有污染,反应环境是常温常压,生产费用低,完全颠覆了传统的能源的生产过程。目前常用的 生物制氢方法可归纳为4种:光解水、光发酵、暗发酵与光暗发酵耦合制氢。

生物制氢领域存在一些问题限制了其产业化发展:(1)暗发酵制氢虽稳定、快速,但由于挥发酸的积累会产生反馈抑制,从而限制了氢气产量。(2)在微生物光解水制氢中,光能转化效率低是主要限制因素。凭借基因工程手段,通过改造或诱变获得更高光能转化效率的制氢菌株,具有重要的意义。(3)光暗耦合发酵制氢中,两类细菌在生长速率及酸耐受力方面存在巨大差异。暗发酵过程产酸速率快,使体系pH值降低,从而抑制光发酵制氢细菌的生长,使整体制氢效率降低。如何解除两类细菌之间的产物抑制,做到互利共生,是一项亟待解决的问题。

4. 工业副产气制氢

工业副产制氢开发空间较大,可以在提高资源利用效率和经济效益的同时降低大气污染。同时中国生产大量焦炭产生的焦炉煤气,年产量基本稳定在3000万-3500万吨之间的烧碱产生的合成气,甲醇及合成氨工业、丙烷脱氢项目的合成气都为工业副产提纯制氢提供了大量原料,且提纯成本较低。

获取燃料氢气的技术难点主要在于提纯,99.999%的工业高纯氢都很难达到燃料氢气对于微量杂质的要求。在氢气纯度上,99.99%的高纯氢气可满足燃料氢气99.97%的要求,但难点在于氢气中的微量杂质,尤其是CO≦0.2ppm是99.99%的工业纯氢甚至99.999%的工业高纯氢都难以达到的。工业氢气关注氢气纯度,而燃料氢气关注特定杂质含量。CO是氢气所含杂质中处理难度最大的,微量CO会导致燃料电池催化剂Pt的中毒失活,要想达到CO≦0.2ppm的要求,就需要同时将燃料氢气中含量要求不高的N2和Ar等杂质一并脱除至很低的水平,结果就是损失了收率导致燃料氢气成本升高。

5. 可再生能源制氢

制氢路线上由化石能源制氢逐步过渡至可再生能源制氢,大规模低成本氢气是关键,利用可再生能源制取氢气的技术近年来备受关注,研究成果和示范项目也在不断涌现(表1)。“可再生能源+水电解制氢”潜力较大,绿色环保、副产高价值氧气,并可以有效地消纳风电、光伏发电等不稳定,实现富余波谷储能,未来“可再生能源+水电解制氢”有望成为大规模制氢发展趋势。

三. 中游储运氢气

1. 储氢技术

目前主要的储氢材料与技术有高压气态储氢、液体储氢、固体储氢等。

高压气态储氢:具有充放氢速度快、容器结构简单等优点,是现阶段主要储氢方式,分为高压氢瓶和高压容器两大类。其中钢质氢瓶和钢质压力容器技术最为成熟,成本较低。碳纤维缠绕高压氢瓶的开发应用,实现了高压气态储氢由固定式应用向车载储氢应用的转变。目前最常用的气态氢储存罐是钢罐,今后的研究热点是利用抗高压轻质复合材料罐和玻璃微球储氢。

复合材料罐储氢的研究重点是:(1)运用新技术研究材料脆裂力学性能;(2)增强材料性能,降低材料成本,尤其是碳纤维;(3)发展高效、清洁(无油)1000巴的压缩罐(可考虑利用太阳能或废热的实用型氢化物压缩罐);(4)在车辆运行过程中回收压缩能的技术。

玻璃微球储氢研发重点是:(1)开发性能更强的玻璃微球;(2)开发特殊的低成本生产技术;(3)开发氢气渗透性最优的涂层技术;(4)通过其他加热方法(如磁力、电气、微波)开发渗透控制技术。

液态储氢:可分为低温液态储氢和有机液体储氢,具有储氢密度高等优势。低温液态储氢将氢气冷却至-253℃,液化储存于低温绝热液氢罐中,储氢密度可达70.6kg/m3,但液氢装置一次性投资较大,液化过程中能耗较高。国内液氢已在航天工程中成功使用。有机液体储氢利用某些不饱和有机物(如烯烃、炔烃或芳香烃)与氢气进行可逆加氢和脱氢反应,实现氢的储存,加氢后形成的有机氢化物性能稳定、安全性高,储存方式与石油产品类似。但存在反应温度较高、脱氢效率较低、催化剂已被中间产物毒化等问题。目前最有前景的液态氢储存方法是:超低温液态氢、NaBH4溶液和有机液体。

超低温液态氢气主要研发重点有:(1)开发更有效的液化方法(氢化物压缩机、磁性和声波冷却等);(2)降低成本,改进隔热容器;(3)开发自动捕捉气化燃料再液化系统。

NaBH4溶液的研发重点:(1)通过优化反应所需的水,研究如何达到理想的能源密度(10.9wt.%),以及开发从燃料电池中获得水的方法;(2)开发可行的NaBO2转移、再生和置换方法;(3)开发一种直接的硼氢化物燃料电池。

有机液体的研发重点有:(1)开发可低温脱氢的有机系统和在可行的压力下产氢;(2)研发最佳的金属脱氢催化剂和车载系统;(3)研发再氢化工艺。

固体储氢:是以金属氢化物、化学氢化物或纳米材料等作为储氢载体,通过化学吸附和物理吸附的方式实现氢的存储。固态储氢具有储氢密度高、储氢压力低、安全性好、放氢纯度高等优势,其体积储氢密度高于液氢。但主流金属储氢材料中储氢率仍低于3.8wt%,重量储氢率大于7wt%的轻质储氢材料还需解决吸放氢温度偏高、循环性能较差等问题。国外固态储氢已在燃料电池潜艇中商业应用,在分布式发电和风电制氢规模储氢中得到示范应用,国内固态储氢已在分布式发电中得到示范应用。

2. 氢输运技术

氢运输方式与氢气的存储方式类似,可以分为气态、液态和固体运输三种。

气态输运:分为长管拖车和管道运输两种方式。高压长管拖车是氢气近距离运输的重要方式,技术较为成熟,国内常以20MPa长管拖车运氢,单车运氢约300公斤,国外则采用45MPa纤维全缠绕高压氢瓶长管拖车运氢,单车运氢可提高至700公斤。管道运输更适用于氢气大规模、长距离运输,运行压力一般为1.0-4.0MPa,具有输氢量大、能耗小和成本低等优势,但管道一次性投资较大。

液态输运:通常适用于距离较远、运输量较大的场合。采用液氢储运能够减少车辆运输频次,提高加氢站单站供应能力。日本、美国已将液氢罐车作为加氢站运氢的重要方式之一。我国尚无民用液氢输运案例。

固态输运:轻质储氢材料(如镁基储氢材料)兼具高的体积储氢密度和重量储氢率,作为运氢装置有较大潜力。

目前,我国氢能示范应用主要围绕工业副产氢和可再生能源制氢产地附近(小于200公里)布局,氢能储运以高压气态方式为主。《中国氢能源及燃料电池产业白皮书》预计2030年氢能市场发展中期车载储氢将以气态、低温液态为主,多种储氢技术相互协同。氢的运输将以高压、液态氢罐和管道运输共同完成。

四. 下游加氢及终端应用

1. 加氢基础设施

加氢基础设施是氢能利用和发展的中枢环节,是为燃料电池车充装燃料的专门场所,不同来源的氢气经氢气压缩机增压后,储存在高压储罐内,再通过氢气加注机为氢燃料电池车加注氢气。加氢站作为氢能源战略中十分关键的一环,以其氢燃料的储备辐射周边区域,使得车辆能够及时补充能源,形成良好的循环,才能推动燃料电池的发展。根据中国氢能联盟的数据,截止至2020年底,我国已建成运营加氢站127座,新增61座,显著超过《节能与新能源汽车路线》中规划的100座目标。

加氢站具有三大核心装备,为氢气压缩机、储氢系统(国内目前均为高压储氢系统)和氢气加注机。

2. 燃料电池

2.1 燃料电池技术

燃料电池是氢能高效利用的重要途径。氢燃料电池原理就是氢与氧结合生成水的同时将化学能转化为电能和热能,该过程不受卡诺循环效应的限制,理论效率可达90%以上,具有很高的经济性。燃料电池的阳极和阴极中间有一层坚韧的隔膜以隔绝氢气和氧气,有效规避了氢气和氧气直接接触发生燃烧和爆炸的危险。氢气进入燃料电池的阳极,在催化剂的作用下分解成氢离子和电子。随后,氢离子穿过隔膜到达阴极,在催化剂的作用下与氧气结合生成水,电子则通过外部电路向阴极移动形成电流。

目前,燃料电池技术主要有碱性燃料电池、磷酸燃料电池、固体氧化物燃料电池、熔融碳酸盐燃料电池和质子交换膜燃料电池。从商业应用上来看,熔融碳酸盐燃料电池、质子交换膜燃料电池和固体氧化物燃料电池是最主要的三种技术路线。其中,质子交换膜燃料电池由于其工作温度低、启动快、比功率高等优点,非常适合应用于交通和固定式电源领域,逐步成为现阶段国内外主流应用技术。固体氧化物燃料电池具有燃料适应性广、能量转换效率高、全固态、模块化组装、零污染等优点,常用在大型集中供电、中型分电和小型家用热电联供领域作为固定电站。中国则主要集中在质子交换膜燃料电池和固体氧化物燃料电池领域开展研发和产业化。

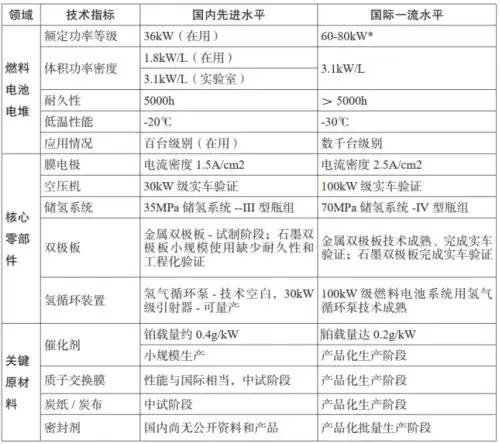

自“十五”新能源汽车重大科技专项启动以来,在国家一系列重大项目的支持下,燃料电池技术取得了一定的进展,初步掌握了燃料电池电堆与关键材料、动力系统与核心部件、整车集成等核心技术;部分关键技术实验室水平已接近国际先进水平,但工程化、产业化水平滞后,总体技术水平落后于日本、韩国等国家。具体而言,质子交换膜燃料电池随着终端应用的逐步推广,膜电极、双极板、质子交换膜等已具有国产化的能力,但生产规模较小;电堆产业发展较好,但辅助系统关键零部件产业发展较为落后;系统及整车产业发展较好,配套厂家较多且生产规模较大,但大多采用国外进口零部件,对外依赖度高。

国内外质子交换膜燃料电池系统技术指标对比

2.2 燃料电池应用

随着燃料电池技术的不断成熟,相关产品已逐步进入商业化应用阶段,在交通领域逐步应用于汽车、船舶、轨道交通等,可降低能源对外依存度以及化石能源污染物和碳的排放。燃料电池商用车率先商业应用,未来锂电与燃料电池将成为互补关系,欧阳明高院士曾提出“锂离子电池更适合替代汽油机,氢燃料电池系统更适合替代柴油机”。氢燃料电池目前成本还达不到民用可接受的水平,相比于纯电动车和汽油车,氢燃料电池车在购置成本和使用成本上不占优势,未来随着应用量提升,整车成本及氢气成本均有望显著下降,国内技术还有很大的提升空间。

五. 未来发展趋势

碳达峰、碳中和战略下脱碳成为全球氢能发展的第一驱动力,低碳清洁氢成为实现碳中和路径的重要抓手。

各国制氢技术路线重点围绕可再生能源电解水制氢技术、化石能源制氢+CCUS(碳捕获、利用与封存)技术进行项目示范和产业布局。此外,针对燃料电池汽车终端应用场景,开展氢气纯化与氢气品质研究工作,确保氢气高品质供应。我国在CCUS技术集成、海底封存和工业应用与国际先进水平差距较大,且CCUS大规模示范项目数量和整体规模均远低于发达国家。

氢气纯化技术方面,美国与日本立足本国能源结构和技术优势,分别聚焦小型天然气重整制氢场景与氨分解重整制氢、有机液体解析氢气场景,开展燃料电池车用氢气纯化技术研究,包括高效小型变压吸附技术、有机膜分离、无机膜分离和全属钯膜分离技术。我国的氢气来源广泛,尤其是副产气杂质种类多且含量分布宽,单一纯化技术路线难以满足实际需求。尤其在燃料电池车用氢气纯化领域,我国起步较晚,缺乏系统性研究。

氢储存技术方面,目前我国对储氢材料的研究比较活跃,研究内容涉及到了高压储氢、碳纳米管储氢、新型合金储氢、有机化合物储氢、碳凝胶储氢、玻璃微球储氢、氢浆储氢、层状化合物储氢等当前国际氢储存技术研发的主要方面,并在金属氢化物储氢、碳纳米管储氢、复杂化合物储氢等方面具有优势。

加强氢燃料电池技术和氢燃料电池汽车以及相关基础设施的研发。发展氢经济的一个重要方面是发展氢能交通运输体系和氢能基础设施建设。在氢燃料电池方面,我国可重点发展:大功率质子交换膜燃料电池技术、中低温固体氧化物燃料电池技术、基于燃料电池的系统集成技术、质子交换膜技术、电催化剂技术、先进的膜电极组件技术、无铂催化剂技术等。