加氢基础设施技术的发展是低碳清洁氢气在交通领域应用的重要支撑。国际上,美国、日本、欧洲等国家和地区在加氢站技术开发方面起步较早,90%以上加氢站具有70 MPa加氢能力,以液氢储存的大容量加氢站日加氢量可超过2000 kg,加氢站全负荷、高可靠运行技术持续进步,支撑氢能基础设施全周期成本逐步降低。

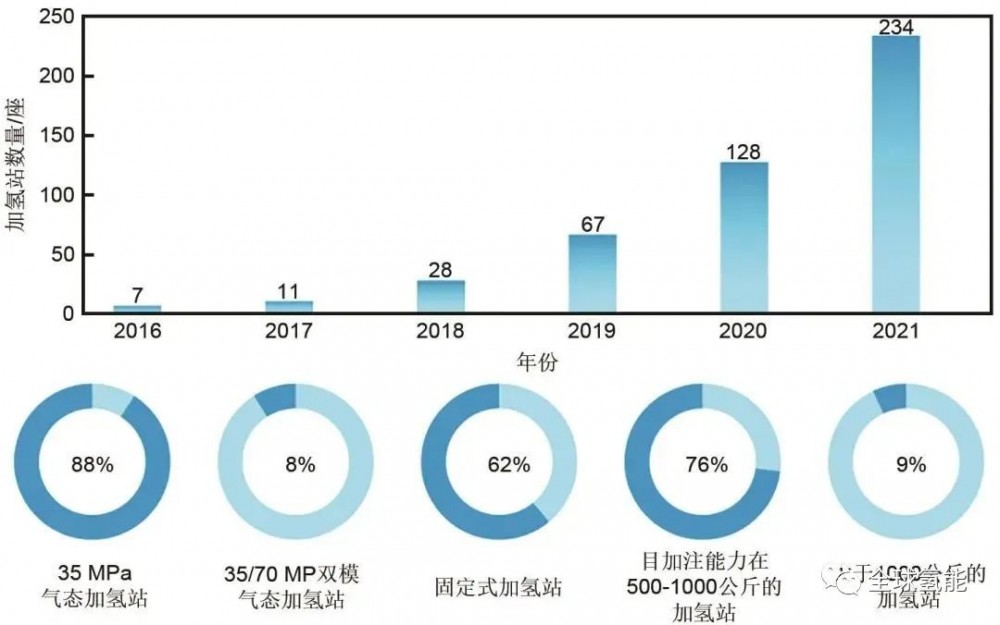

我国重点发展燃料电池商用车,采用35 MPa的Ⅲ型瓶用于车载储氢,氢能供应以20 MPa的高压管束形式为主,尚无液氢加氢站运行经验,同时站内制氢加氢站受法规与标准限制,因此我国当前建成的加氢站绝大多数为外供高压气态氢的35 MPa加氢站。

随着我国燃料电池车的规模化应用,我国加氢站将逐步由当前的低负荷、粗放式加氢运行状态过渡至高密度、快速加氢的全负荷运行状态;燃料电池车在大负载、长续航场景下拓展应用,将出现储氢密度更高的70 MPa加氢需求。

我国加氢基础设施现状

我国加氢站技术与美国、日本、欧洲等国家和地区仍然有一定差距:一方面,现役35 MPa加氢站尚未经历高负荷加氢工况下的性能和可靠性验证,存在较大优化空间,35 MPa加氢站关键装备的核心零部件依赖进口,有待深入开发;另一方面,70 MPa加氢站关键装备完成攻关后,仍需经过加氢站应用验证,进一步提高性能与可靠性,攻克核心零部件国产化,提高竞争力。此外,用于大规模加氢的液氢站技术基本处于研发空白状态。

图2 我国加氢站建设趋势与特性统计

在加氢技术与装备方面,目前,我国基于国产Ⅲ型储氢瓶的35 MPa快速加氢控制技术,加氢性能和安全性达到国际同类先进水平,与SAE J2601氢气加注协议标准兼容,在多个加氢站实现商业化应用。在70 MPa加氢机方面尚处于样机阶段。

为了达到乘用车3~5 min内完成加氢5 kg的需求,国际上均采用预冷至-40 ℃的氢气进行70 MPa加注。美国NREL国家实验室对40余座加氢站的运行数据分析结果表明,70 MPa加氢预冷能耗高,平均值达到2.5 kWh/kg。鉴于此,国际上开展了低功耗制冷及氢气换热技术的开发。日本NEDO和美国DOE均支持了高效率的氢气换热器开发,能够实现高压氢气的高效换热,已在多个加氢站应用。与此同时,加氢装备的核心零部件,包括高精度高压氢气质量流量计、传感器、调压阀以及高可靠加氢枪等,由美国、日本、欧洲等国家和地区垄断,我国对其的进口依赖度高,有待开发相关核心技术和零部件制造技术。此外,美国、欧洲、日本等国家和地区已实现加氢机-车辆通信辅助加氢,我国在该领域有待突破。

在压缩机技术装备方面,我国自主开发的45 MPa压缩机已经应用在35 MPa加氢站,排量达到500 Nm3/h,并累计运行最高超过5000 h。为突破70 MPa加氢站用90 MPa压缩机,我国正在进行技术攻关,预计2023年开展示范,压缩机排量将达到200 Nm3/h,实现无故障连续运行500 h以上。与国外同类型压缩机相比,我国压缩机的可靠性,尤其是关键零部件的寿命有待进一步提高。国外已经突破了耐超高压、长寿命、大面积的金属膜片材料及其加工制造技术,美国PDC公司制造的45 MPa压缩机单缸排量超过750 Nm3/h,单级压缩比最高达到9,在加氢站操作工况下膜片期望寿命均超过4500 h,90 MPa压缩机两级压缩排量达到560 Nm3/h以上,两级综合压缩比超过18。

在液氢泵技术装备方面,国外以Linde公司为代表已成功研制了高压液氢活塞泵,可单级压缩且最大加注能力达到120 kg/h,出口压力可达87.5 MPa,流量为30 g/s,能耗仅有0.6 kWh/kg,而国内目前尚无成熟的高压液氢泵产品,国内在建的液氢加氢站采用的液氢泵均为进口产品。国内液氢泵目前仍处于样机研制阶段,出口压力仅能达到10 MPa,技术基础薄弱。

在加氢站工艺和控制方面,我国自主开发了35 MPa加氢站新工艺以及相应的自动化控制系统,目前处于示范阶段,预计将提高加氢站日加氢能力10%以上。根据美国NREL国家实验室的分析结果表明,加氢机和压缩机是加氢站故障率较高的设备,加氢机相关的故障事件数目占比达到57%,严重影响了加氢站的经济性。美国能源部(DOE)支持了NREL国家实验室和AP公司开展加氢机可靠性测试技术开发以及影响因素研究,以指导加氢机可靠性提升技术开发。与此同时,DOE、NREL国家实验室和PDC公司对压缩机进行了可靠性研究,发现加氢站运行工况下,压缩机的频繁启停和压力循环导致金属隔膜寿命下降,有待开发更可靠的加氢站工艺和控制技术,从而提高压缩机可靠性,降低维护成本。

在加注协议方面,美国汽车工程师学会(SAE)针对轻型汽车、重型汽车与工业用车辆等应用场景分别制定了SAE J2601-1《轻型汽车气态氢加注协议》、SAE J2601-2(TIR)《重型汽车气态氢加注协议》与SAE J2601-3(TIR)《工业用车辆气态氢加注协议》。我国暂未发布氢燃料电池汽车加注协议相关国家标准。SAE J2601 标准主要适用于采用Ⅳ型储氢瓶的氢燃料电池车辆,涉及两种加注方法,基于图表的加注法和质量比热容法。欧盟与日本参考了美国加注协议分别出台了EN 17127 加注协议与JPEC-S003,适用于35 MPa和70 MPa的Ⅲ型和Ⅳ型车用氢气瓶,储氢容量为2~10 kg,对于储氢容量大于10 kg的情况做了简单的折算。此外,其协议中根据Ⅳ型瓶的特点分别按照加氢机与车用储氢系统是否能实现通信功能分别制定了预冷温度为-40~-33 ℃、-33~-26 ℃、-26~-17.5 ℃三个等级的加注方案。当前,欧盟正在开发PRHYDE重载车辆加氢协议项目,预计将于2022年完成开发。

我国加氢技术路线

基于上述分析与基本国情,我国在加氢站关键技术和装备方面,与国外仍有较大差距,我国应采取高压气态储氢和液氢储氢加氢技术并举路线,重点提升加氢站关键材料及组件的性能,开发出高性能、长寿命、低成本的氢气压缩机、液氢泵,形成系统性、自主化的完整产品谱系,满足燃料电池汽车用氢场景的需求。“十四五”期间突破制氢加氢一体化建站法规,进一步提高35 MPa加氢站可靠性,重点开发70 MPa加氢站核心装备,加强智能化加氢站工艺控制及加氢站安全体系建设,逐步突破核心技术和零部件。

加氢站技术路线图

加氢站技术路线图

在加氢技术与装备方面,重点开发70 MPa加氢控制算法、高精度加氢计量技术、灵敏调压技术、快速响应氢气预冷技术以及辅助加氢的高可靠车-站通信技术,开发加氢装备寿命评价与测试技术,研究寿命影响规律,优化提升可靠性。

在压缩技术与装备方面,重点开发大排量、大压比的加氢站用90 MPa压缩机装备,突破关键零部件国产化,开发压缩机寿命评测技术,研究寿命影响规律,优化提升可靠性。隔膜压缩机方面,重点研究高压临氢膜片材料开发、长寿命气阀和压缩机总体优化设计、频繁启停和变工况适用性提升。液压活塞式压缩机方面,重点开发高压临氢材料、多级压缩缸体结构和密封结构设计、液压及控制系统优化设计。离子液体压缩机方面,重点研究离子液体与氢气的相互作用机理与热力特性、气-液界面形态演变规律研究、能量匹配策略及整机设计技术、满足70 MPa加氢站需求的关键部件及整机研发。开展电化学压缩等非机械式压缩技术,降低压缩能耗,提高排气量。

在液氢泵方面,重点开展高压液氢泵研制,研究液氢泵内流动特性机理,液氢泵关键零部件结构设计及强度分析,低温、高压、抗氢脆材料相容性和力学性能研究,液氢泵间隙的密封形式设计,液氢泵试验系统设计等。

在加氢站工艺及控制方面,重点开发适应大负荷、高密度加氢需求的35 MPa/70 MPa加氢站新工艺、关键装备柔性调度控制技术以及故障诊断技术,降低加氢站能耗。

70 MPa高压气态加氢站及液氢加氢站已成为全球加氢基础设施技术的发展趋势,是我国燃料电池汽车规模应用的关键抓手。因此,我国近10年应着力对70MPa高压气态加氢站与液氢加氢站技术进行攻关,力争2030年整站加注能力提升至5000kg/d,70 MPa加氢站整站能耗降低至3.5kWh/kg,液氢加氢站能耗降至1kWh/kg。加氢机、压缩机与液氢泵等关键技术装备实现100%国产化。(文 通讯作者/第一作者:熊亚林(1990-),女,博士,研究方向为氢能与燃料电池,E-mail:yalin.xiong@chnenergy.com.cn。)

切换行业

切换行业

正在加载...

正在加载...