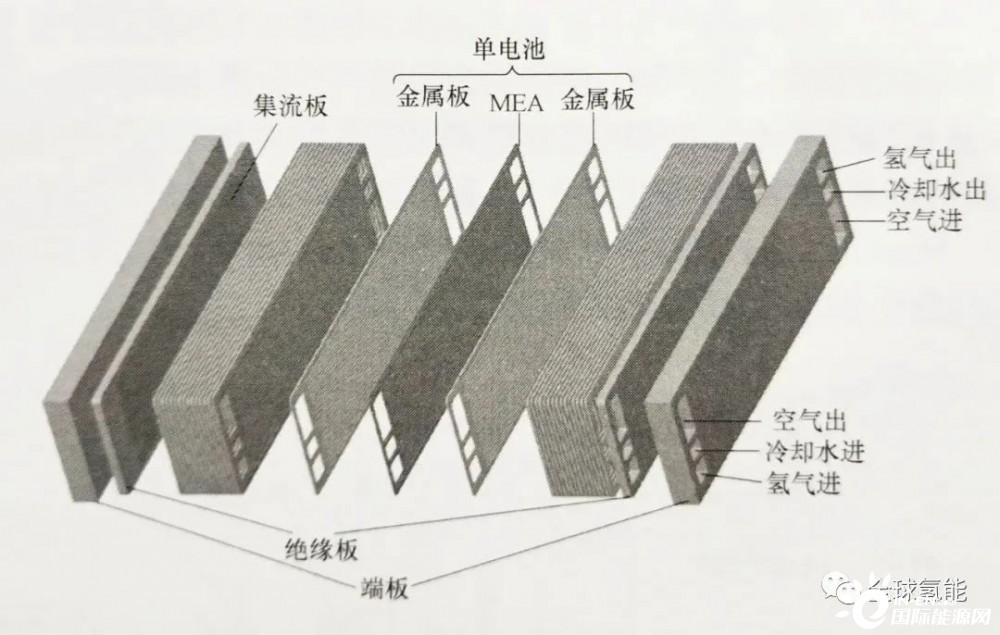

1 燃料电池堆结构

燃料电池堆是由两个或多个单电池和其他必要的结构件组成的,具有统一电输出的组合体,其中必要结构件包括:极板、集流板、端板、密封件等。

图2-1所示为燃料电池堆剖面示意图,燃料电池堆结构可表示为双极板与膜电极交替层叠,同时在各单元之间嵌入密封件,用于流体之间及对外密封,其端部设有集流板用于电流输出,经前后端板压紧后用螺杆或绑带组装固定,形成-燃料电池电堆,70kW燃料电池电堆实物知图2-2所示。

PEMFC电堆在运行时,首先分别从进口引入燃料(主要为氢气或甲醇等)和氧化剂(氧气、空气),分别经过电堆用极和明极歧管进入双板板中,均勾分布到膜电极组件中的阳极和阴极催化层内,最后在催化剂作用下进行电化学反应。电堆在工作过程中会产生大量的热量,因此必须通过加入冷剂(如冷却水)来控制电堆温度,冷剂流道在双极板中间。

图2-1 燃料电池堆剖面示意图

图2-2 70kW燃料电池电堆实物(图片来源:新源动力官网)

2 膜电极

2.1 质子交换膜

(1)质子交换膜定义及功能

质子交换膜是一类以其卓越的离子电导率和化学-机械稳定性而闻名的离子导电聚合物薄膜,它可以为质子的迁移和输送提供通道,在运行过程中只允许水和质子(或称水合质子,H3O+)穿过,使得质子能够经过膜从阳极到达阴极,而电子只能够通过外电路转移从阳极到达阴极,从而能够向外界提供电流。PEM在燃料电池中具有双重作用:

1)作为电解质提供氢离子通道,传导质子。

2)作为隔膜隔离两极反应物,防止它们直接反应。

(2)质子交换膜技术要求

根据燃料电池的工作特点,高效率的质子交换膜性能应该满足以下要求:

1)较高的质子传导率和较低的电子传导率。

2)反应物在膜中的渗透性尽可能小,避免燃料和氧化剂直接接触。

3)较强的化学稳定性,在活性物质的氧化?还原和酸性作用下不会发生降解。

4)足够高的机械强度和热稳定性,可以承受在加工和运行过程中不均匀的机械和热量冲击。

5)较好的表面黏结性,可以很好地与催化剂黏结。

6)较高的性价比。 评价PEM的性能指标主要为离子基团当量值(EW值)、离子交换能力、离子传导率、膜厚度、气体渗透率、机械强度以及成本等。

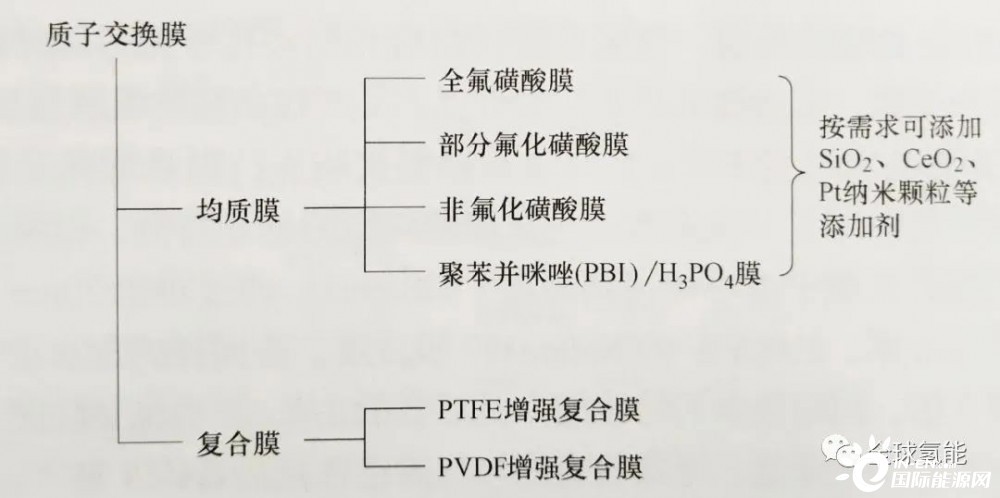

(3)质子交换膜类型

质子交换膜可以分为均质膜和复合膜两种,质子交换膜分类如图2-9所示。

图2-9 质子交换膜分类

1)均质膜

根据材料的主链组成和官能团不同,可以将均质膜分为五种不同类型:全氟磺酸膜、部分氟化磺酸膜、非氟化磺酸膜、聚苯并咪唑(PBI)/H3PO4膜以及碱性离子膜。

以Nafion为代表的全氟磺酸膜是最常用的PEM,并且由于其优异的化学和电化学稳定性以及卓越的质子导电能力,被用作表征质子交换膜性能的基准。它具有独特的结构,包括四氟乙烯疏水性主骨架和带有亲水端磺酸基团的侧链,前者使其具有一定的物理强度和优秀的化学稳定性,而后者使其在含水时具有理想的质子传导性。水在膜中的存在状态会影响PEM离子通道形成?尺寸和连接性,从而决定着PEM的质子传导率?

部分氟化磺酸膜主要包括辐射接枝膜和以商用氟聚物为主体的共混膜两种。目前,在PEMFC中使用的辐射接枝膜通常是使用两步法制备而成:先将苯乙烯或α,β,β-三氟苯乙烯接枝到含氟的惰性高分子膜上,这种惰性高分子膜通常是聚四氟乙烯(PTFE)?聚偏氟乙烯(PVDF)、共聚的四氟乙烯和六氟丙烯(FEP)或交联的乙烯和四氟乙烯(ETFE)等,然后磺化接枝。

共混改性法研究主要集中在共混膜材料的选择及共混膜的制备上,一般选取聚砜(PS)?聚丙烯腈(PAN)、聚偏氟乙烯、醋酸纤维素等高性能高分子材料作为共混制膜材料,近年又开展了对丝素?壳聚糖和甲壳素等医用高分子材料的研究。

聚合物共混或掺杂作为一种有价值的技术也被用于改进氟聚合物的力学?热学?表面和质子传导性能。但是到目前为止,这种技术制备的部分氟化磺酸膜还没有可实用的报道。

非氟质子膜是PEM的一个重要分支。这些PEM材料包括聚芳基醚、聚酰亚胺、聚醚酰亚胺、苯乙烯及其衍生物等。聚芳醚基膜由于其可加工性、优异的热化学稳定性?良好的力学性能和低成本等优点,是最有前途的可选PEM材料之一。磺酸基团是聚芳醚基膜的质子交换位点,比羧酸和膦酸更容易被引入芳香环。聚酰亚胺基磺酸膜,特别是磺化六元环(萘)聚酰亚胺,由于其优良的化学和热稳定性、较高的机械强度、良好的成膜能力和较低的燃料气体(或液体)渗透能力,被认为是PEM的理想候选?

2)复合膜

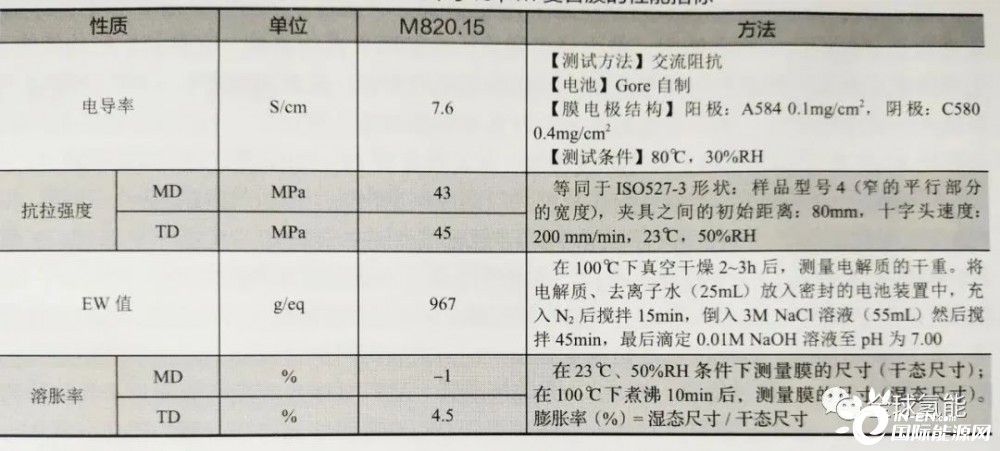

由于受到全氟磺酸树脂自身强度和制备工艺的限制,均质膜的机械强度较低?溶胀严重,并且厚度较厚,目前难以得到可以实用的低于25μm厚度的均质膜。为了进一步降低膜厚度,提高自身强度和降低溶胀,美国Gore公司研制出了聚四氟乙烯(ePTFE)增强型复合PEM。这种复合PEM将PSFA填充到PTFE的微孔当中,在保证膜的机械性能的前提下,使膜的厚度进一步降低至10~20μm,甚至更低,相应的质子导电性得到大幅提高。目前车用燃料电池PEM已经大部分改为使用复合膜,表2-8列出了Gore公司15μm复合膜的性能指标。

表2-8 Gore公司15μm复合膜的性能指标

复合质子交换膜是将全氟磺酸树脂加注到具有多孔结构的增强基体材料(如PTFE、PVDF等)中形成的复合结构的膜。全氟磺酸树脂填充到多孔增强基体材料的微孔内,既可以不阻塞质子传导通道,保持膜的质子传导性能,又可提高膜的机械强度和尺寸稳定性。美国Gore公司采用带有微孔的PTFE膜对全氟磺酸树脂进行微观增强是目前最主流的复合膜制备方法。这种增强工艺并没有改变全氟磺酸树脂的化学特性,但膜的厚度可大幅降低到10~20μm,同时其质子电导率得到提高(60S/cm)。通过对比20μm厚、1100EW的Gore-select膜与175μm厚、1100EW的Nafon117膜发现,在同样的含水量情况下,前者的拉伸强度是后者的2倍,同时失水后的收缩率是后者的1/4,并且电池性能方面前者也大幅高于后者。但是由于膜厚度降低,导致前者的氢气渗透性是后者的4倍。

3)质子交换膜添加剂

质子交换膜均质膜和复合膜中均可以通过添加无机小分子(如SiO2?CeO2等)或金属纳米颗粒(如Pt)等添加剂来改善其性能。质子交换膜中添加SiO2等无机小分子主要对膜材料进行自增湿改性,使得燃料电池在低湿度条件下能够保持良好的保水吸湿性能,同时能够促进阴极的产物水反扩散到膜和阳极。而添加CeO2等无机小分子主要作为自由基淬灭剂,从而消灭来自催化层中产生的自由基,提升膜的耐久性。最近几年,在质子交换膜阴极侧添加Pt纳米颗粒得到广泛关注,并且在主要的膜制造商中已经开始量产。在阴极侧添加Pt纳米颗粒可以同时作为膜材料的自增湿添加剂和自由基淬灭剂,大幅提升其耐久性,其性能得到实际验证。

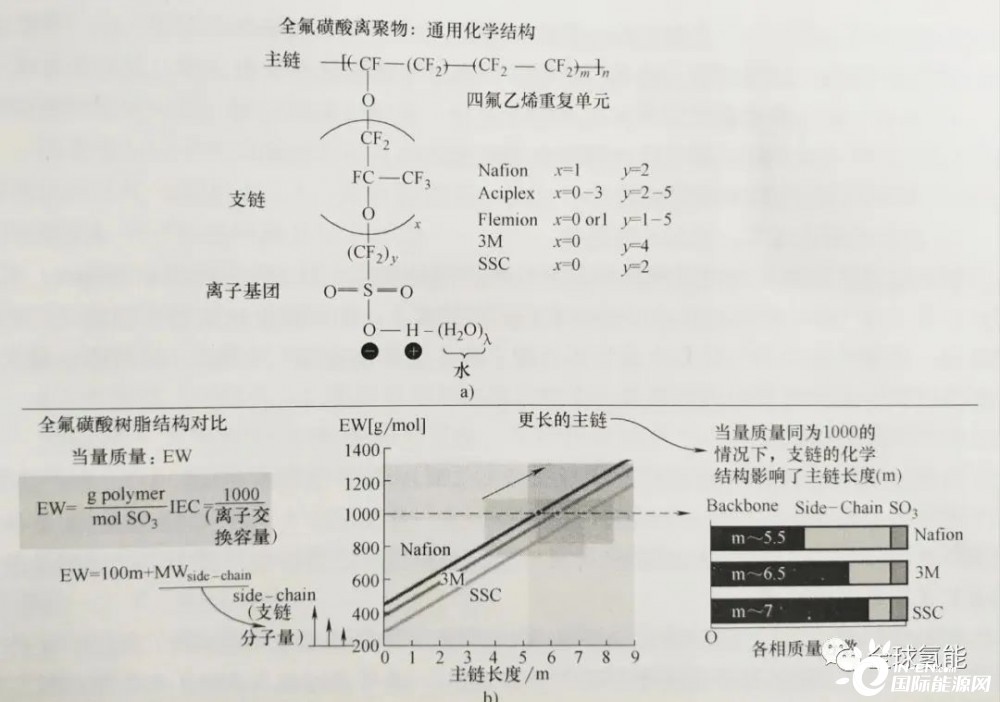

(4)全氟磺酸树脂介绍

质子交换膜的EW值?IEC和离子传导率等关键技术指标直接取决于全氟磺酸树脂的成分和结构,选择合适的PFSA是选择质子交换膜必须优先考虑的因素。PFSA结构如图2-10所示。

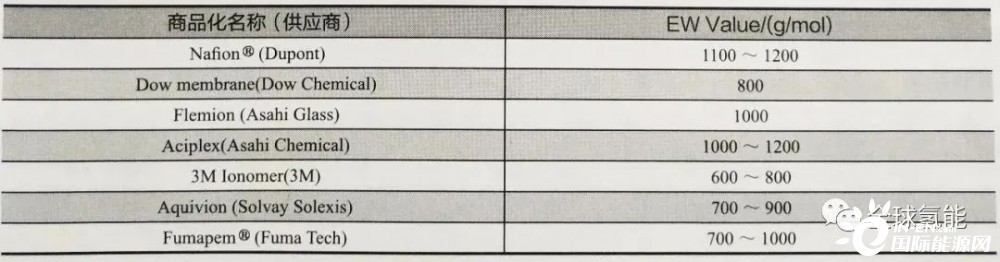

PFSA由聚四氟主链和功能基团支链两部分组成,其化学结构如图2-10a所示。离子传导率与主链长度m、n和支链长度x、y的大小相关,同时热处理温度、溶剂等成膜条件也会影响PEM的离子传导率。EW值代表离子基团在PFSA中的总含量,见图2-10b。表2-9对比列举了部分公司生产的全氟磺酸树脂EW值。

图2-10 PFSA结构。a) 全氟磺酸树脂化学结构示意图;b)不同全氟磺酸树脂的EW值和侧链长度关系

表2-9 部分公司生产的全氟磺酸树脂EW值

2.2 气体扩散层

(1)气体扩散层定义及功能

气体扩散层(Gas diffusion layer,GDL)在燃料电池中主要起到支撑催化层?传导电子?传导反应气体和排出反应产物水等作用,其通常由多孔基底层和微孔层(Microporous layer,MPL)组成?PEMFO运行过程中反应物和产物的传输虽然不直接参与电化学反应但是传输速度会直接影响电池性能,而GDL是气体和水传输的主要场所?

(2)气体扩散层技术要求

根据燃料电池的工作特点,气体扩散层基底材料必须满足以下要求:

1)均匀的多孔结构?较高的孔隙率和较大的孔径,以保证优异的透气性能。

2)较低的电阻率,保证较高的电子传导能力。

3)结构紧密?表面平整,减小接触电阻,提高导电性能。

4)其有一定的机械强度,利于制作电极。

5)适当的亲疏水性,利于反应产物水的排出。

6)具有化学稳定性和热稳定性。

7)较低的制造成本,较高的性价比。

微孔层通常由纳米尺度碳颗粒和疏水性的黏结剂构成,厚度约为30~100um,其主要作用是改善气体扩散层的孔隙结构和表面的平整度,从而降低催化层与扩散层之间的接触电阻,改善界面处的气体和水发生再分配,防止电极催化层“水淹”,同时防止催化层在制备过程中渗漏到多孔基底层。

(3)气体扩散层类型

目前,基底层通常使用多孔的碳纤维纸(碳纸),碳纤维编织布(碳布)?非织造布?扁平的泡沫金属和金属网等材料经过改进制备而成,其厚度约为100~400m,主要作用为支撑微孔层和催化层,同时可以传导反应气体和排出反应产物水。其中多孔碳纸是最常用的扩散层基底材料。

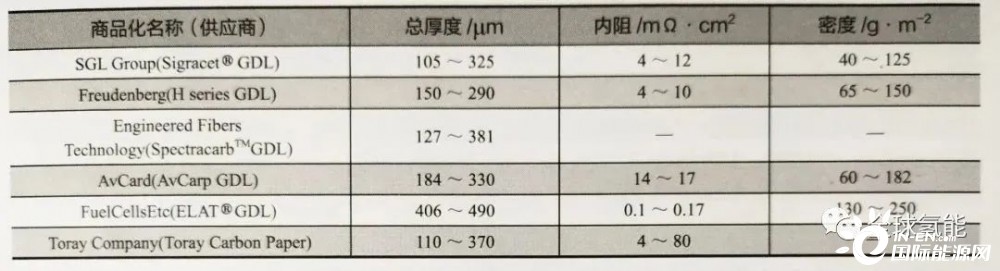

根据燃料电池运行情况不同(如阴阳极加湿度,阴阳极运行气体压力,温度,工作电流密度等参数),研发人员会设计不同类型的GDL,通常通过加入PTFE来调整扩散层憎水性。不同公司生产的气体扩散层性能参数见表2-10。

表2-10 不同公司生产的气体扩散层性能参数

2.3 膜电极组件

(1)膜电极结构及功能

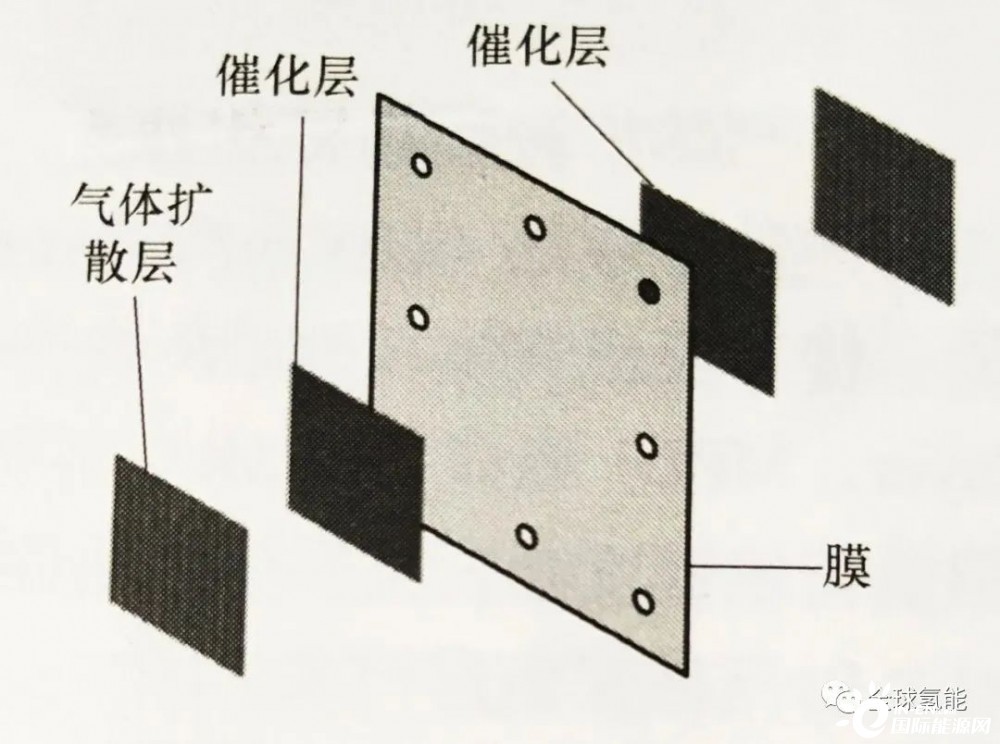

膜电极组件(Membrane electrode assembly,MEA)体扩是由质子交换膜和分别置于其两侧的阳极,阴极催化散层层以及气体扩散层组成的复合体,其结构主要有质子交换膜,催化层和扩散层三部分,膜电极组件结构如图2-11所示。

图2-11膜电极组件结构

(2)膜电极技术要求

在燃料电池系统中,电化学反应只能发生在“三相边界”处,即固态电解质(质子交换膜等),反应气体(氢气,氧气等)和催化剂之间的三相边界区域,而电化学反应速率和效率则依赖于这种多边环境之间的通过不同制备方法而得到的结构差异,以及催化剂载量,树脂含量等其他重要参数。 随着车用质子交换膜燃料电池商业化发展的需要,美国能源部(DOE)2016报告提出膜电极的性能指标见表2-5,其中Pt用量?0.8V下的性能和耐久性是最重要的三个指标。膜电极结构及材料必须满足以下要求:

1)改善催化层结构,提高氧传质能力以提高催化剂利用率。

2)开发新型Pt合金催化剂,降低Pt载量。

3)加入自由基淬灭剂以提高催化层耐久性。

4)改善微孔层结构,以提高反应气体传质能力和反应产物水排出能力。

然而对于提升MEA的性能和耐久性,不能仅仅依靠MEA自身材料和结构的改进,而必须结合双极板流场结构?电堆组装?辅助关键零部件性能和控制策略进行综合考虑。

(3)膜电极类型

MEA是由阳极气体扩散层、阳极催化层、质子交换膜、阴极催化层和阴极气体扩散层等经一定工艺制备而成?

根据不同的制备方法和实际应用要求,MEA可以分为GDE(Gas diffusion electrode)工艺型、CCM(Catalyst coating membrane)工艺型和有序化膜电极三种类型。

1)GDE工艺

GDE工艺是将催化剂?PTFE乳液或Nafion溶液与醇类溶剂通过一定比例混合制备催化剂浆料,然后通过涂布或喷涂等方法制备到气体扩散层(或微孔层)表面形成电极,最后将质子交换膜夹在两层电极之间进行热压制成膜电极。该方法制备的膜电极催化层较厚,导致铂利用偏低,一般铂用量都超过1mg/cm²。同时由于膜电极是通过热模压法直接将质子交换膜与含催化层的气体扩散层热压制备,为了避免质子交换膜被刺穿,必须使用较厚的质子交换膜,导致膜电极内阻较高。因此到目前为止,GDE工艺除了在氢氧燃料电池膜电极和电解水膜电极上还有应用外,在其他种类膜电极制备中已经逐步被CCM工艺所取代。

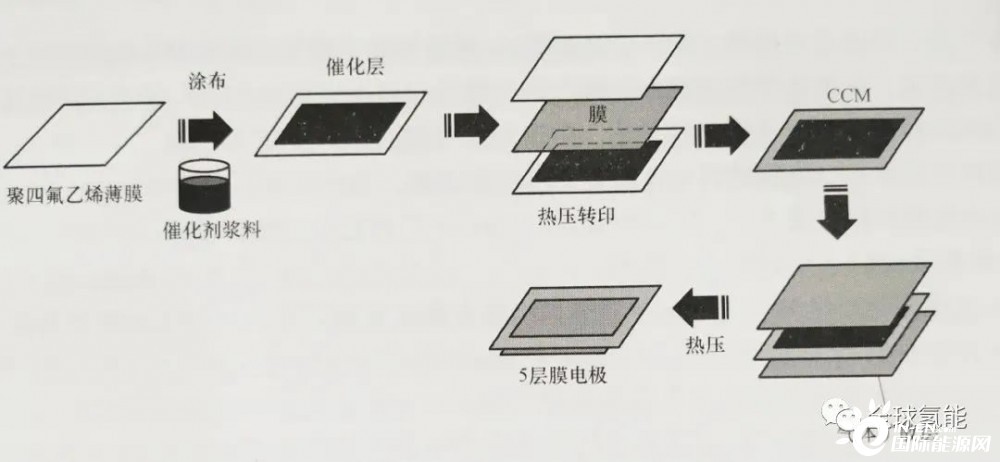

2)CCM工艺

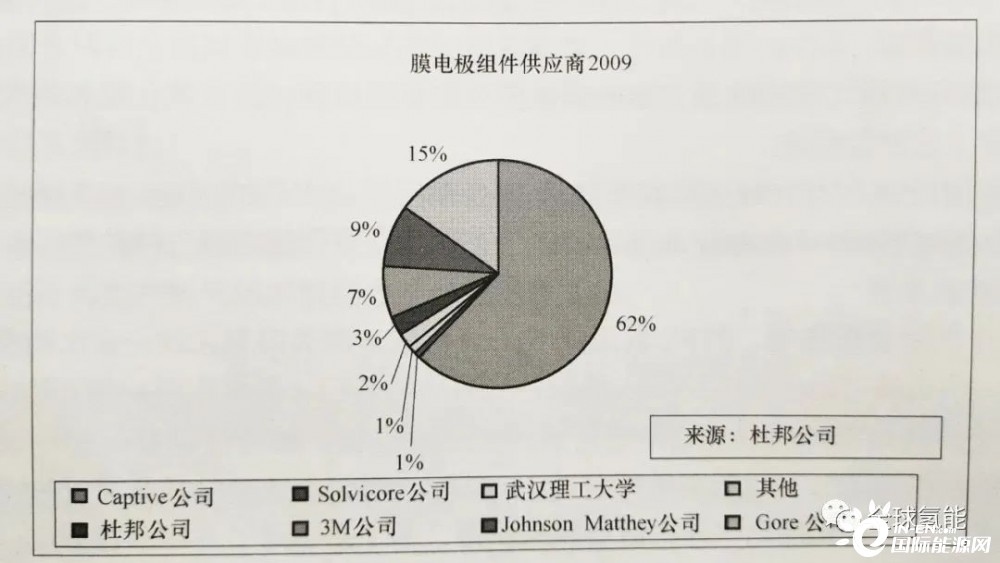

第二代膜电极技术是将催化层通过转印法或直接涂覆法直接制备到质子交换膜两面,后将气体扩散层夹在两侧形成膜电极。CCM工艺制备膜电极流程如图2-12所示。该方法制备的膜电极催化层较薄,目前铂载量已经降低到0.2-0.4 mg/cm²。同时,由于气体扩散层和质子交换膜之间没有高强度热压过程,膜厚度可以降低至20μm以下,在有效节约离子交换树脂用量的同时也提高了质子传导率。CCM工艺是目前最主流的商业化膜电极制备方法,并已被全世界广泛采用。杜邦公司在2009年统计的世界主要商业膜电极供应商如图2-13所示,其产品绝大部分均为CCM工艺制备。

图2-12 膜电极工艺制备流程

图2-13 杜邦公司在200年统计的世界主要商业膜电极供应商

(3)有序化膜电极

理论仿真与实验测试研究表明,燃料电池膜电极内多物理量(如电压?电流?温度氧气浓度?氢气浓度?水含量等)在空间多个维度上(垂直或平行厚度方向)存在不均匀性,这种不均匀性会导致电极在不同区域内的电化学反应效率出现差异。传统GDE工艺和CM工艺均采用催化剂料浆制备催化层,从而导致电极内部空间排布不可控,催化层中物质与孔隙的分布均为无序状态,催化层的三相边界混乱,其传质过电位占燃料电池总传质过电位的20%~50%。针对这种不均匀性,研究人员尝试在膜电极的结构设计中引入有序化设计理念。有序化设计是通过结构控制将催化层的三相边界进行有序排列,使电极内部质子传导和电子传导形成有序通道,从而提高三相传输效率和Pt利用率。

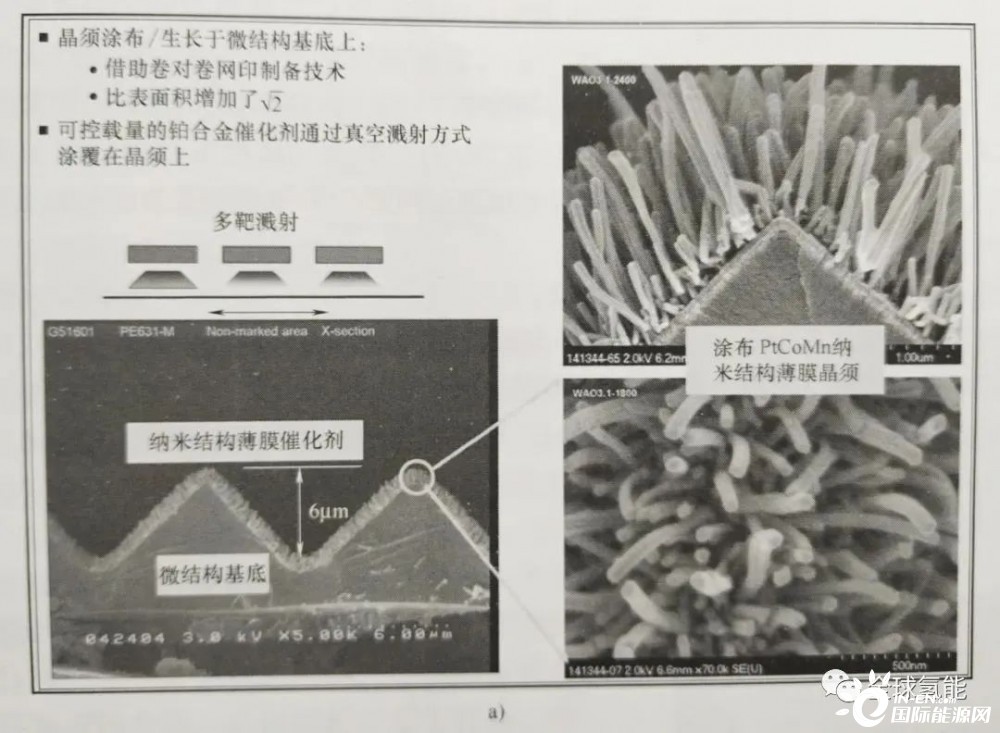

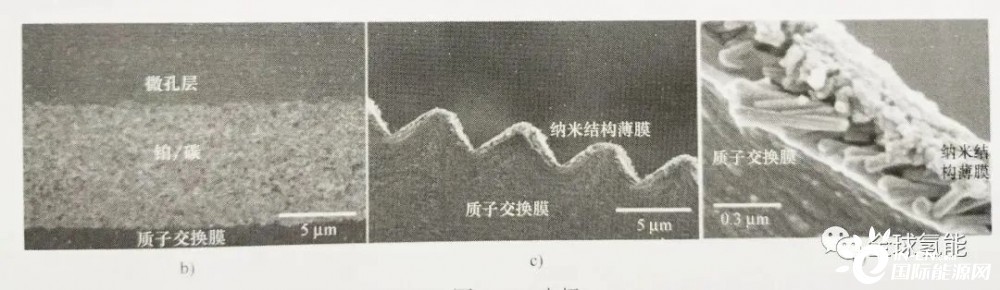

目前的研究主要有基于碳纳米管的有序化膜电极?基于催化剂薄膜的有序化膜电极和基于质子导体的有序化膜电极三种方向,各电极如图2-14所示。美国3M公司通过有机晶须模板开发出纳米有序电极(NSTF),其有机晶须基底材料高度小于1um,直径为30~50nm,密度为30-40根晶须/μm2,并通过磁控溅射方法加载Pt原子层在纳米晶须表面。这种有序阵列电极厚度相当于传统PC电极的1/30~1/20,同时在Pt载量仅为0.2mg/cm2时拥有更高极限电流。有序化膜电极目前并没有得到实际应用,还要解决电极水淹等问题。

图2-14 电极a)美国3M公司开发的纳米有序电极;b)传统电极;c)3M有序电极;d)断面SEM图片

切换行业

切换行业

正在加载...

正在加载...