海马汽车的水制氢与高压加氢一体化实验装置项目已建设完成,标志着公司具备氢燃料电池汽车用高纯度氢气制备与70MPa高压氢气加注能力。

据电池联盟了解,该项目由海马汽车与北京航天试验技术研究所合作建设,于2021年8月7日正式开工,目前建设完成。根据海马汽车计划,公司还将配套建设一座光伏发电站,实现“太阳能发电—电解水制氢—氢能汽车用氢”的零碳排放循环。未来,公司牵头在海南省建设5座大型加氢站,并与海南省政府规划建设的环岛旅游公路相连。

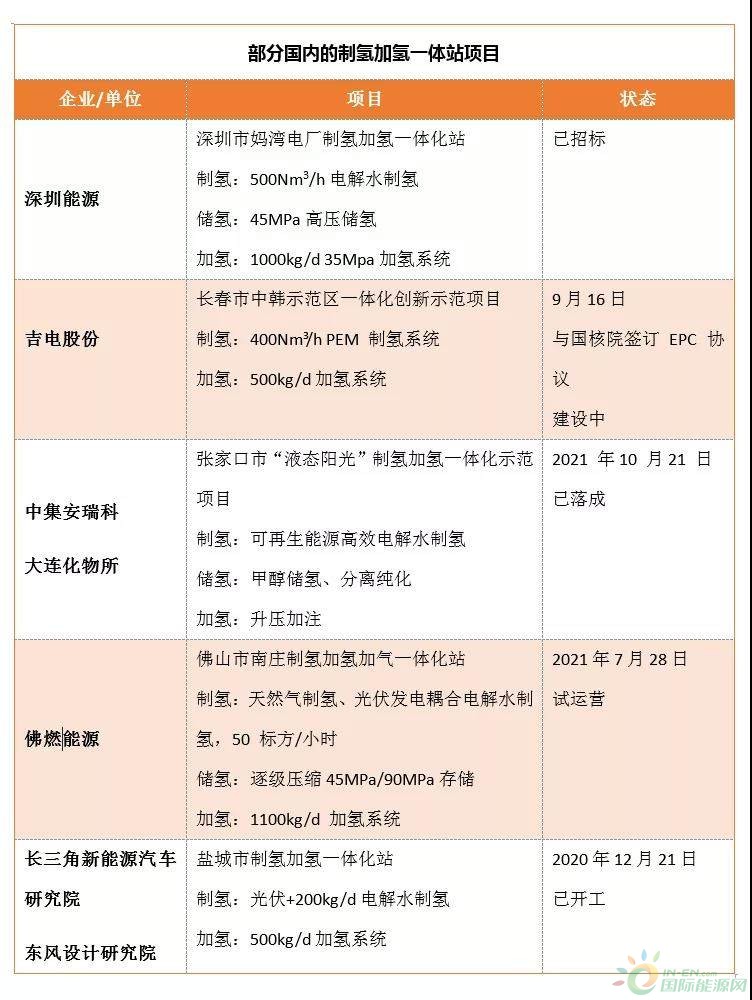

电池联盟梳理发现,除海马汽车之外,还有多家企业单位在建设一体化制氢加氢项目。

据电池联盟分析,制氢加氢一体站兴起,主要是外供加氢站存在额外的运输成本,推高终端用氢成本,不利于氢能源的推广应用。

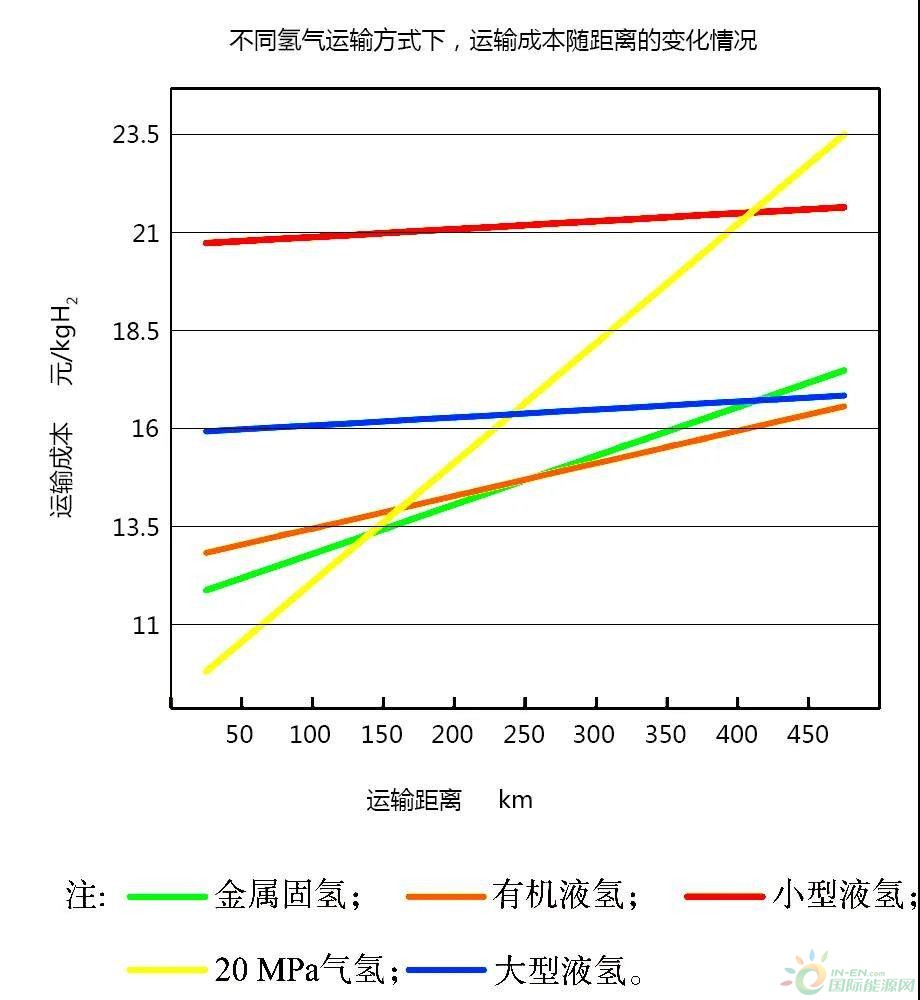

从用氢成本结构来看,外供加氢站的运输成本占比较高。笔者根据现有资料建立的氢气成本模型,分别测算日供氢1000kg和500kg的加氢站,在不同运输距离下的加氢枪出口成本,经过分析发现,100km时运输成本约占总成本的20%到33%,而450km距离下运输成本占比上升至30%到50%。削减运输成本将能大幅降低终端用氢价格,有利于氢能推广和普及。

从氢气运输成本来看,在短途运输中,长管拖车是相对经济的运输方式。氢气运输有高压气氢运输、管道输氢、低温液氢运输、有机液氢运输和金属固氢运输等方式。按照目前的氢气运输成本测算,在100km以内,氢气运输成本由低到高依次是:长管拖车<金属固氢<有机液氢<低温液氢。长管拖车在100km的运氢成本约为12元/kgH2,是最经济的运输方式,且技术十分成熟,但随着距离增加成本急剧上升;金属固氢和有机液氢成本不高,但仅限于小规模实验,尚未大规模应用;低温液氢在长途运输具有优势,但目前国内液氢产能有限,暂时难以大规模应用。因此现在国内加氢站普遍采用长管拖车运输方式。

不过,长管拖车运输氢气也存在明显不足,降本有限。由于氢气密度小,储氢瓶质量大,运输效率较低,氢气重量占比仅为1%-5%;单车运量低,长管拖车单次运量约为347kg氢气;氢气运输成本随距离上升明显。

因此,一段时间之内,氢能源“制、储、运、加、用”一体化或将会成为一种趋势,此举能大幅降低用氢成本,未来应该会出现更多的制氢加氢一体化站,制氢方式也会由灰氢、蓝氢转变为绿氢,实现零碳排放。

不过在氢能落地应用中仍有许多问题需要解决,例如提高电解水制氢的电能利用率,开发低成本制氢催化剂等。

切换行业

切换行业

正在加载...

正在加载...