加氢站的构成与建设成本估算加氢站的构成与建设成本氢能具有清洁、高效、安全及可持续发展等优点,被视为21世纪最具发展潜力的清洁能源之一。加氢基础设施作为发展氢能源汽车产业的关键环节,长期以来都是国家政策规划和鼓励的对象。我国2014年首次提出针对加氢站的具体补贴数额;2019年“两会”上,氢能第一次被写入政府工作报告;2020年5月财政部再次出台新的加氢站补贴政策。

根据《节能与新能源汽车技术路线图2.0》规划,到2025年,我国加氢站的建设目标为至少1000座,2020-2025年的CAGR(复合年增长率)达53%;到2035年加氢站的建设目标为至少5000座,2020-2035年的CAGR达28%。

截至2020年底,全球共有在营加氢站553座,另外有225座加氢站正在计划投建。其中欧洲共有200座在营加氢站,以德国为最多,共有在营加氢站100座;法国在营加氢站34座,位居第二。北美的加氢站大部分位于美国加州,其中在营加氢站49座。亚洲共有275座加氢站,其中日本142座,位居全球首位;韩国在营加氢站60座;中国在营加氢站69座。这些加氢站目前多用于巴士等公共车辆的氢气加注。

加氢站构成

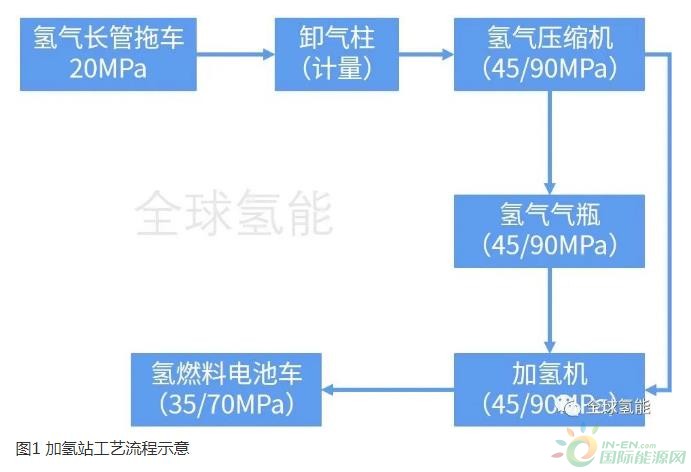

加氢站主要由制氢系统、压缩系统、储存系统、加注系统和控制系统等部分组成,主要设备有卸气柱、压缩机、储氢罐、加氢机,及附属的氮气系统、氢气冷却器和顺序控制阀组等。长管拖车中的氢气通过卸气软管送往卸气柱,经计量、升压后可直接通过加氢机或将其储存在高压气瓶中再对氢燃料电池车进行充装,如下图所示。目前,我国加氢站主要为高压氢气储存加氢站。

1、卸气柱

卸气柱设置有氮气吹扫管线和过滤精度不大于10μm的过滤器,每次卸氢前需要对管线进行吹扫置换,确保卸氢质量。卸车软管端设置有拉断阀防止长管拖车溜车或错误操作引起卸车软管断裂,造成氢气泄漏。当上游发生超压时,通过打开设置在卸气柱上的安全泄压阀,将压力降低至设计压力以下。设置紧急切断阀,当出现紧急情况时可以自动切断氢源,降低事故影响程度。另外,卸气柱还设有氢气取样口,通过取样分析即可掌握进站氢气品质情况。

2、氢气压缩机

氢气压缩机作为加氢站三大核心设备之一,加注氢气品质、加注速率及车辆充装压力与其性能息息相关。常用的氢气压缩机有金属隔膜、液驱活塞、机械活塞和离子液压缩机,如下图所示。从国内外加氢站实际使用情况来看,前两者应用较为广泛。

3、储氢设施

站内储氢设施包含固定储氢和移动储氢装置。固定储氢装置的设计、制造、安装、检验、使用和管理除了需要符合JB4732-1995《钢制压力容器--分析设计标准》,TSG21-2016《固定式压力容器安全技术监察规程》《特种设备安全监察条例》及《特种设备使用管理规则》的相关规定外,还需要满足加氢站的相关规范和标准,如GB/T34583-2017《加氢站用储氢装置安全技术要求》。

储氢设施应执行“未爆先漏”的设计理念,缠绕式高压储氢容器就是代表之一。为了提高储氢装置的安全性,还应设置超压泄放安全阀、压力和泄漏检测点,出气管路上设置紧急切断阀以便事故工况下泄放储氢装置中的氢气。

4、加氢机

加氢机为燃料电池汽车提供氢气加注服务,带有计量和计价等功能,具有随机加注、频繁操作等特点。加氢软管须设置分离拉力不大于680N的拉断阀,防止加注车辆意外启动拉断软管或拉倒加氢机,导致氢气泄漏事故。基于J-T(焦耳-汤姆森)效应,被充压容器内氢气将产生温升。

为防止车载储氢瓶超温,一般要求氢气加注速率不大于60g/s。终端加注压力为35MPa时,通常将氢气预冷至0~10℃;终端加注压力为70MPa时,通常将氢气预冷至-40℃,达到快速充装的目的。加氢机还应设置全启式安全阀防止超压;设置切断阀和紧急停车按钮,在紧急情况下能自动关闭阀门,停止加氢作业,并向站内控制系统发出停车信号;加氢机入口还需要设置精密过滤器(过滤精度不大于5μm),确保终端氢气品质。

加氢站建设成本估算

加氢站根据氢气来源不同,可分为外供氢加氢站和现场制氢加氢站;根据氢气储存相态不同,可分为气态加氢站和液态加氢站;根据供氢压力等级,可分为35MPa和70MPa压力加氢站。目前我国的加氢站主要以外供氢、气态、35MPa压力加氢站为主。

1、外供氢加氢站的建设成本

Weinert等人提出的加氢站成本模型(Hy-drogenStationCostModel)被广泛用作加氢站成本计算的方法。

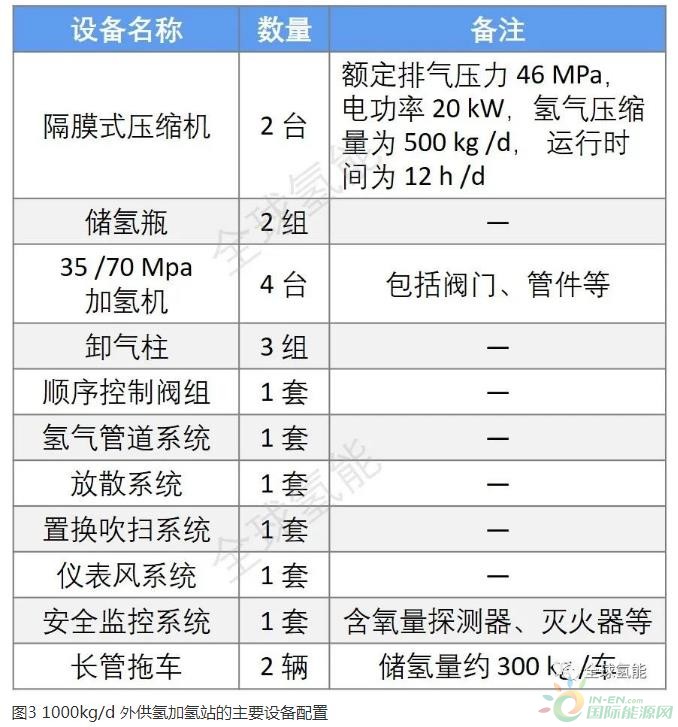

供氢能力为1000kg/d的外供氢加氢站的主要设备配置见图3。一般有移动储气和固定储气两种储气方式。移动储气采用2辆长管拖车作为现场储气,单车储氢量约为300kg;固定储气设置6瓶和9瓶两组储氢瓶,总储氢量可达500kg。

在不考虑政府补贴的情况下,计算了供氢能力500kg/d和1000kg/d的外供氢加氢站的建设成本,见图4。对于外供氢加氢站,压缩机、储氢瓶及加氢系统(含加氢机、卸气柱、氢气管道系统、放散系统、置换吹扫系统、仪表风系统、安全监控系统以及其他的管路材料、连接等)是最核心的成本构成部分,约占加氢站建设成本的58%;压缩机约占建设成本的30%。这是因为目前国内核心设备技术落后,主要依赖进口。因此,对核心设备进行国产化是国内加氢站技术升级的最核心、最切实的方向。

2、现场制氢加氢站的建设成本

对于供氢能力为500kg/d的现场制氢加氢站,在不考虑政府补贴的情况下,对现场天然气重整制氢(以下简称天然气重整制氢)、现场电解水制氢(以下简称电解水制氢)以及现场甲醇重整制氢(以下简称甲醇重整制氢)这3种现场制氢加氢站的建设成本进行了估算,结果见图5。

由图5可知,在现场制氢加氢站中,制氢装置成本的占比很大。由于甲醇重整制氢技术所需反应温度较低,故其制氢装置成本在3种制氢技术中最低。电解水制氢装置成本最高,占比约为59%。因此,降低制氢装置成本是降低现场制氢加氢站建设成本的关键。一般地,现场制氢加氢站建设成本远高于外供氢加氢站,但其优势是省去了运输氢气的费用。

此外,现场制氢使远离大规模氢源的地区建设加氢站变得现实可行,因此现场制氢技术是必须要发展的。

不同类型的加氢站建设成本差异较大。外供氢加氢站中,压缩机、储氢瓶、加氢系统成本占比最高,约占58%。对于现场制氢加氢站,在相同供氢能力下,电解水制氢加氢站建设成本远高于天然气重整制氢加氢站和甲醇重整制氢加氢站,电解水制氢加氢站制氢装置的建设成本占比最高,约占59%。

参考文献

[1]张旭.燃料电池汽车加氢站安全设计要点分析与建议[J].炼油技术与工程,2022,52(03):59-64.

[2]李妍,常皓明,林世响,秦利鹏,刘运权.外供氢与现场制氢加氢站的氢气成本分析[J].煤气与热力,2022,42(03):26-29.DOI:10.13608/j.cnki.1000-4416.2022.03.008.估算

切换行业

切换行业

正在加载...

正在加载...