2022年3月23日国家发改委和国家能源局发布《氢能产业发展中长期规划(2021-2035年)》,为我国氢能产业发展指明了方向。氢能作为一种高效的、优质的、清洁的二次能源,可储可运,发展前景大好,作为氢能利用的基础环节,氢储运的成本、效率以及含量等等都直接决定着氢能是否得到更好地利用。提高氢储运效率,降低运输成本,是当前氢储存、运输发展的趋势。

1 储氢方式

目前现有的储氢技术主要包括高压气态储氢、液态储氢、储氢材料。

(1)高压气态储氢

高压气态储氢技术即利用高压将氢气压缩到耐高压的储气瓶中,储气瓶工作压力须在35~70MPa。高压气瓶的结构型式一般分为四类型:Ⅰ型/全金属结构、Ⅱ型/金属内胆纤维环向缠绕结构、Ⅲ型/金属内胆纤维全缠绕结构、Ⅳ型/非金属内胆纤维全缠绕结构。这四种型式被广泛应用于移动式氢气运输气瓶、固定式储氢容器和车载储氢气瓶。

I型、II型储氢瓶由于质量储氢密度较低、氢脆的敏感性强,失效风险大难以满足车载储氢系统的质量储氢密度要求;而III型、IV型瓶由内胆、碳纤维强化树脂层及玻璃纤维强化树脂层组成,相比金属内胆气瓶,具有更高的耐疲劳性能,气瓶质量较轻,选用的塑料材料具有更好的氢气相容性,单位质量储氢密度有所提高(容重比)也是目前最高的。因此,车载储氢瓶大多使用III型、IV型。国外目前已经实现IV型储氢瓶在车用领域70MPa的应用,国内IV型储氢瓶受到禁用,主要以35MPaIII型瓶为主,70MPa型号技术较国外落后。

高压气态储氢技术难度低、成本低、能耗低,是目前发展最成熟的储氢技术,匹配当前氢能产业现状等特征优势得以应用最广,国内外均有广泛的运用。但其致命的缺点在于体积比容量太低,储氢量少,安全性能相对较差,就目前国内大量使用的以普通钢材制成的气瓶在储氢压力为15MPa时氢的重量仅占总重量的1%,材料换用特种高强度奥氏体钢可达2%-6%。

高压气态储氢

(2)液态储氢

液态储氢是指将氢气低温液化后储存。由于液氢密度为70.78kg/m3,是标况下氢气密度0.08342kg/m3的近850倍,在各种储氢方式中,无论是从体积密度还是从重量密度的角度看,只有氢气以液态储存才能达到最高的储存密度,液态储氢由于其储氢密度大、能量密度高,运输方便等特点,具有很大的优势。但由于液氢的沸点极低(20.37K),与环境温差极大,对容器的绝热要求很高,在储氢过程中还存在热漏损、自然挥发,耗能极大,同时还存在对容器密封性要求更高因此大规模实现液氢的工业化应用还具有相当高的难度。

目前国外大多采用液氢运输,运输方式已较为成熟。对于大量、远距离的储运,采用低温液态的方式才可能体现出优势,目前液氢主要作为低温推进剂用于航天中,而对于以液氢为动力的汽车与无人机的液氢贮箱也有一些研究,但到目前为止还没有实质性的进展。一方面是技术不够成熟,成本高昂,目前运输还是车用都选择高压气态路线;另一方面,国内暂时缺乏液氢相关的技术标准和政策规范,国内布局液氢的企业较少。

(3)储氢材料储氢

储氢材料储氢技术是指利用固体储氢材料如稀土合金等、有机液体材料(烷烃类化合等)通过吸附储氢、化学储氢来实现氢的储存和释放,目前国内外产业化均很少,基本处于小规模的实验阶段。

吸附储氢技术主要利用含括金属合金、碳质材料、水合物、金属框架物等对氢的吸附来达到储氢的作用。吸附储氢最大的优势是安全性,但就目前技术而言,存在化学储氢放氢难、储氢密度不高等问题,同时其成本相对较高。化学储氢技术是利用储氢材料与氢气反应生成稳定化合物,通过改变反应条件实现放氢的技术,常用材料有机液体、液氨、配位氢化物、甲醇等。化学储氢的优势在于储氢密度较高、安全性较高,缺陷在于往往需要配备相应的加氢、脱氢装置,成本较高昂;脱氢反应效率较低,氢气纯度不高等。

储氢材料储氢技术安全性好、氢气纯度高、储氢密度高,但单位质量储氢密度低、吸放氢气速率较低。该项技术目前存在两大关键问题,一是在大规模应用中储氢材料的储氢量较低,二是贵重金属消耗大,材料成本相对较高。

(4)三类储氢方式的比较分析

不同的储氢技术在储氢量大小、储氢成本、操作简易程度、安全性、可否长距离运输、技术成熟与否等情况不尽相同,上面也已阐述。将不同储氢技术的各方面特点进行总结,如下图所示。

表1 不同储氢方式对比表

从技术成熟方面来看,高压气态储氢最为成熟、成本最低,是现阶段国内主要应用的储氢技术,但是该技术有一个致命的弱点,就是体积比容量小,未达到美国能源部(DOE)制定的发展目标。除此之外,高压气态储氢存有泄漏、爆炸的安全隐患,因此安全性能有待提升。未来,高压气态储氢还需向轻量化、高压化、低成本、质量稳定的方向发展。

从质量储氢密度上看,液态储氢、有机液体储氢质量储氢密度较高,但目前两种技术均存在成本高昂等问题。

从储氢成本角度来看,伊维经济研究院认为高压气态储氢具备一定成本优势,主要体现在能耗和使用成本上;而低温液化储氢在氢的液化和运输过程中都伴随氢的挥发损耗,能耗最大;而储氢材料储氢由于技术的复杂性等问题,目前尚停留在试验阶段,但由成本对比可知,未来储氢材料技术大有可为。

表2 三类储氢技术成本对比分析

2 运氢方式

氢气目前主要通过长管拖车、管道输送和液氢槽车三种方式运输。

长管拖车由车头和拖车组成。长管拖车到达加氢站后,车头和管束拖车可分离,所以管束也可用作辅助储氢容器。目前常用的管束一般由直径约为0.5m,长约10m的钢瓶组成,其设计工作压力为20MPa,约可充装氢气3500标准m3。长管拖车是国内加氢站氢气运输的主要方式,将氢气由产地运往加氢站,通过站内的压缩系统、冷却系统、加注系统等实现对车辆的加注。运输过程中对安全性要求较高,存在着高压气氢运输效率低、成本较高的缺陷,在距离200km时运氢成本高达11元/kg左右,与煤制氢成本相当,适用于运输距离较近、输送量较低的用户。

管道输送方式送以高压气态或液态氢的管道输送为主,通过管道“掺氢”和“氢油同运”技术实现长距离、大规模的输氢。管道输送可有效降低氢气运输成本,但是前期投资大,建设难度高,适和点对点,大规模的氢气运输。我国目前已有多条输氢管道在运行,中国石化炼化济源-洛阳的氢气输送管道全长为25km,年输气量为10.04万吨;乌海-银川焦炉煤气输气管线管道全长为216.4km,年输气量达16.1×10^8m3。

液氢槽车主要用于液态氢运输,氢的体积密度是70.8kg·m-3,体积能量密度达到8.5MJ·L-1,是气氢运输压力下的6.5倍。液氢的单车运氢能力是气氢的10倍以上,运输效率提高,综合成本降低。但是该运输方式增加了氢气液化深冷过程,对设备、工艺、能源的要求更高。液氢槽罐车运输在国外应用较为广泛,国内目前仅用于航天及军事领域。液槽罐车的容量大约为65m3,每次可净运输约4000kg氢气。

液氢槽车

3 其他储运方式

我国是全球第一大产氢国,氢气在中国主要是化工原料用于生产甲醇、合成氨以及相关化工产品与化肥,其次是作为燃料,所以国内的氢气合成氨和合成甲醇技术相当成熟。与纯氢或者其他储运方式相比,氢气以甲醇和氨的形式保存和运输,安全可靠,成本低廉,是具有发展潜力的氢储运手段。

(1)氢合成甲醇,甲醇转氢

当前氢气的储运瓶颈短期尚难以突破,需要寻找新的储运方式。基于此,中科院研究团队创新性地提出了用绿氢还原二氧化碳制取甲醇的技术,即“液态阳光”技术,不仅破解了当前氢面临的储运难题,还搭建了化石能源与可再生能源融合的桥梁。

氢制甲醇技术引起人们的关注,主要是因为2020年李灿院士的全球首套千吨级液态太阳燃料合成示范项目通过鉴定。该示范是一个太阳能+水+二氧化碳转化合成甲醇的项目,由10兆瓦光伏发电、1000标准立方米/小时碱性水电解制氢、1000吨/年二氧化碳催化加氢制甲醇3个基本单元组成。项目采用了电催化分解水制氢和二氧化碳加氢两项国际领先的催化技术,团队研发的氧化锌-二氧化锆(ZnO-ZrO2)双金属固溶体氧化物催化剂,不仅大幅提升了二氧化碳的单程转化率,还将甲醇单程选择性提高至90%左右,固定床连续循环反应选择性接近99%。此外,单套电解槽制氢规模超过1000立方米/小时、能量转化率超过82%,1立方米氢气综合能耗降至4~4.3千瓦时。

值得注意的是,液态阳光甲醇技术应用须具备3个条件:可再生能源资源丰富且利用条件好、有方便易得的二氧化碳资源、有一定的水资源。西部地区煤化工和石油化工企业多,有大量二氧化碳;光/ 风等可再生资源丰富,但水资源相对短缺。综合考虑,液态阳光甲醇技术较适宜应用于我国西北部地区以及沿海风电丰富的地区。该技术的经济性主要取决于可再生能源发电成本和电解水制氢成本。若电价降至0.25 元/ 千瓦时,万吨级规模就有可观的经济效益。

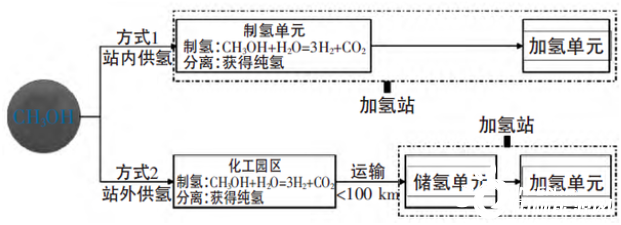

在完成CO2 加氢合成甲醇后,需要释放甲醇中的氢,作为氢储运的最后一个环节。甲醇制氢技术包括甲醇裂解、甲醇水蒸气重整和甲醇部分氧化三类。其中,CH3OH水蒸气重整制氢(MSR)因其产氢率高、CO含量低以及反应条件温和,是制氢的最佳方法(CO会导致燃料电池失活)。MSR的设备体积小,制氢规模在10 Nm3/h~10 000 Nm3/h 内均能,可以做成撬装式或者车载式的形式。以甲醇制氢技术作为加氢站的氢源应用于氢燃料电池产业具有切实的可行性和广阔的发展前景。

甲醇制氢的应用方式

以甲醇制氢,其技术经济性是最主要的关键决定因素。该技术已在工业中应用多年,技术上不存在问题,也有较好的经济性。目前,煤基甲醇的生产成本为1000元/t~1500元/t,按市场价2500元/t~3000元/t,生产1kgH2消耗6kgCH3OH,加上其他生产成本(包括设备投资与折旧、人员费、运行费等),合计的制氢成本25元/kg~30元/kg。

(2)氢合成氨,氨制氢气

氨作为一种潜在的储氢载体受到高度重视。与其他储氢材料相比,氨具有储氢密度高、合成分配技术成熟、易于催化分解等优点。与碳氢化合物和醇类相比,它的优势在于最终用户不会排放二氧化碳。由于其长期储存和运输的稳定性,氨可以满足时间(固定储能)和空间(能量输出和输入)储存能量的需求。液氨在标准大气压下-33℃就能够实现液化,与之相比,如果直接运输液氢温度则需要降至-253℃左右,液氨运输难度相对更低。同时也有研究数据显示,液氨储氢中体积储氢密度相对液氢可高1.7倍,同时也远高于当前主流的高压长管拖车储运氢气的方式。将液氨作为氢载体,与甲醇重整的方式类似,即工厂生产氨若不是氢气,将氢能以氨气的形式进行储存运输,到达加氢站后再将氨分解为氢气与氮气,通过分离提纯的方式将氢气加注到车辆储氢罐中;或者是为车辆直接加注氨气,通过车载分解装置将氨转化为氢气,再将氢气供应给燃料电池。

截至目前,日本、澳大利亚等国均已在积极布局“氨经济”。在“碳中和”愿景下,利用可再生能源电解水制氢后,通过“氢-氨-氢”这一流程完成“绿氢”运输。从当前多国布局来看,氨-氢运输这一方式在大型氢出口项目领域尤其具有优势。

与此同时,尽管合成氨工业相对成熟,可利用传统的工业催化技术合成氨,也能利用电催化方法合成氨,但要实现大规模氨氢转换,让“氨-氢”这一方式成为氢能产业的一环,目前仍存在以下问题:

①液氨具有毒性和较强的腐蚀性,同时不论是将氢气、氮气合成氨气还是将氨气转换为氢气,都将有一定的损耗,目前我国合成氨主要通过煤与水生成一氧化碳与氢气,将氢气提纯后与氮气反应合成氨。因此,氨制氢实际上是一个“氢气-合成氨-氢气”的转化过程,与甲醇重整制氢(氢气-甲醇-氢气)一样存在效率上的问题。

②目前氨制氢存在分解温度高,导致能耗高和设备要求高等技术难题,催化剂方面,市面上甚至还没有成熟的产品,技术上有待突破。

因此,即使在技术方面问题(如催化剂)解决之后,氨制氢的方案依然要经过成本的考验:液氨运输节约下来的成本,能否覆盖“氢气-合成氨-氢气”转换上造成的浪费仍有待研究。

4 结论与建议

(1)高压气态储氢是目前最成熟、成本最低的储氢方式,是现阶段主要应用的储氢技术。

(2)液态储氢及储氢材料储氢方式在储氢密度、储氢量、安全性方面都高于高压气态储氢,但目前液化储氢技术受制于成本和能耗问题,无法规模化利用,预计在氢能产业规模扩大、配套设备和技术提升之后未来可期。而储氢材料储氢由于技术的复杂性等问题,目前尚停留在试验阶段。

(3)长管拖车运输是目前较为经济的方案,比较适合当前氢能产业的发展规模。一方面,气氢拖车具有成本低、充放氢快速的优点,另一方面国内加氢站均为站外供氢。但随着氢能产业、液氢运输、管道输氢的发展,气氢拖车运输将被部分取代。

(4)单从运输方面的成本来看,以液氢运输成本最低,管道运输最高。但若考虑到氢气的液化成本,采用长管拖车运输。氢气液化能耗达到自身低热值的30%,是压缩能耗的3倍。但在运输中液氢消耗能源小,长管拖车长距离运输能耗高,因此它不适合远距离运输。

(5)液氢罐车在未来罐材改进及减少液氢液化、运输过程中的损耗问题后,在中远距离的输氢方面有较大前景。

(6)管道运氢尽管前期成本大,但在长距离、大规模的氢气运输中,运输效率、成本十分具有优势,在氢能产业规模扩大后,有望成为最优运输方式。

切换行业

切换行业

正在加载...

正在加载...