作为膜电极的关键核心材料,催化剂在很大程度上影响着燃料电池的性能表现。近两年来,我国燃料电池催化剂严重依赖进口的情况有了很大的改观,催化剂的国产化替代正在稳步提速。

“公司在一季度已经接到了不少订单,预计今年催化剂的销售额有望大幅提升。”氢电中科(广州)新能源设备有限公司(下称“氢电中科”)执行董事周梅林表示,随着产品一致性和稳定性的提升,下游客户对国产催化剂的认可度也在提高,正在慢慢走上批量供应的路上。

事实上,像氢电中科这样的推进催化剂国产化替代的本土企业不在少数,包括济平新能源、南京东焱、中科科创、中自环保、格林美等。它们有的在技术上取得重大突破,有的在批量供应上实现新跨越。在这些企业的持续努力下,催化剂的国产化率正在稳步提升。

技术指标向进口看齐

通过降低燃料电池的活化极化能明显提升燃料电池的功率密度,而这些都与催化剂活性密切相关。

影响催化剂活性的因素有很多,如载体的性能(比表面积、孔结构、表面化学性质等)、催化剂中活性金属的含量和颗粒大小、活性金属在载体上的宏观和微观分布等。国内外关于高活性、高稳定性催化剂的解决方案有很多,如何在降低铂使用量的基础上提高催化剂性能,比较有难度。目前国内企业研究以铂炭催化剂为主,同时储备铂钴催化剂。

国内一家催化剂企业技术总监表示:“关于铂粒子的大小控制,国内外差距已经不大,并且在如何制备出比表面积高、导电性更好、稳定性更好的炭载体方面也在缩小差距。”

铂在炭载体上的高度分散是催化剂设计的一个很重要因素,可以提高铂的利用率、降低铂的用量,在催化剂设计时必须综合考虑炭载体的类型、疏水性、表面官能团等因素。在催化剂制备过程中,通常需要优化催化剂负载过程,对炭载体结构、表面性质进行处理,这些处理过程都会影响铂催化剂的分散性。

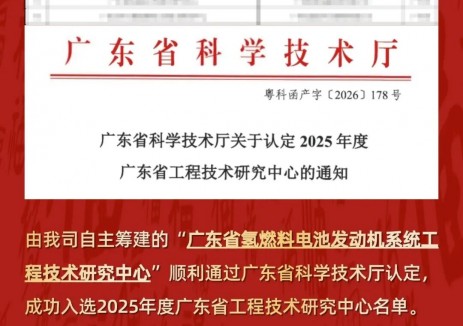

以氢电中科的产品为例,其铂合金催化剂是对负载在功能化处理后的铂碳催化剂进行合金化,优势明显,3万圈加速老化后电化学活性面积衰减<30%。凭借极好的一致性现已顺利通过多家燃料电池领先企业的全过程验证,采用其催化剂产品的80kW/100kW/110kW燃料电池系统已通过国家强检,配套车型也已上榜工信部产品公告,将参与燃料电池汽车的应用示范。

另一方面,碳粉的国产化进展很快。铂金属和碳粉是催化剂的主要原材料,此前,国内催化剂所用的碳粉主要采用进口,近年来,随着国内催化剂企业对于碳材料研究的深入,部分企业采购国产碳粉基材再通过改性处理,基本能达到适用于燃料电池催化剂要求。

国产市场应用的持续扩大

现阶段,国内市场活跃的国外氢燃料电池催化剂供应商有田中贵金属(TKK)、庄信万丰(JM)、Umicore、Premetek、CALATER等。不过,在过去的一年里,国产氢燃料电池催化剂企业的市场份额正在稳步提升。

在国内主要的催化剂企业中,目前氢电中科、济平新能源、中科科创等已经开始批量供货,并且实现装车应用,南京东焱、中自环保、格林美等企业已经在进行送样测试,预计今年会有不少企业实现批量供货。

“氢城示范政策更鼓励使用国产零部件和原材料,这给上游材料企业带来了难得的改进追赶时间。”国内一家电堆企业的市场负责人表示,目前燃料电池的国产化率正在向100%的目标靠近,催化剂的国产化瓶颈已经突破,未来随着用量的增长,国产化的比重也会逐步提升。

除了政策的支持,通过国产化替代降本也是国内催化剂市场占比提升的重要因素之一。

根据美国能源部预估,燃料电池催化剂在电堆成本中将一直占据很大比例。电堆规模扩大,但燃料电池用催化剂的成本受制于贵金属铂而降幅有限,因此催化剂在电堆中的成本占比将越来越大。为了降低质子交换膜燃料电池成本,未来主要努力方向之一是降低燃料电池催化剂的成本和铂用量。

“对比同类性能指标的进口催化剂产品,氢电中科的产品价格只有进口品牌的60%左右。”周梅林表示,目前公司已经具备年产1000kg催化剂的产能,未来还会根据市场需求增加产线。

除了燃料电池领域,电解水制氢也是未来国产催化剂的一个增量市场,目前国内已经有中科科创、氢电中科、济平新能源等企业推出了用于电解水制氢的催化剂产品。

其中,中科科创采用绿色化学工艺制备的氧化铱催化剂,已具备单批次公斤级生产,且多批次活性、寿命等物理性质和化学性质一致性极高;已经供应给欧洲某水电解头部企业(保密协议限制),以及多家国内头部的PEM制氢头部企业。

切换行业

切换行业

正在加载...

正在加载...