随着新一代M4平台燃料电池电堆产品的发布,捷氢科技完成了200kW级大功率电堆设计方法的更迭。200kW级大功率电堆开发并非一味依赖电池节数的堆砌,而是需要基于可靠的设计方法,从材料体系、关键零部件与集成设计、制造精度、质量管控等多环节取得突破,是一项多维度、跨学科的协同工程。

实现高性能电堆开发,是基于怎样的电堆设计方法?

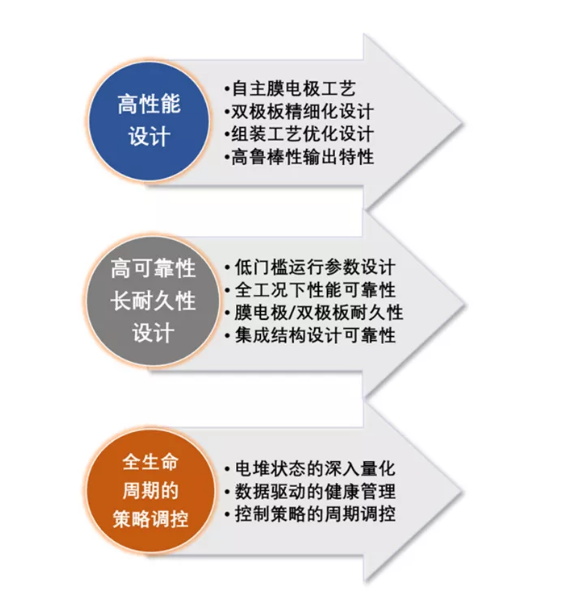

捷氢科技不断磨砺从电堆特性认知、机理迭代、模型构建,到正向设计方法建立,层层深入的电堆开发流程。依托于双极板、膜电极和集成设计的协同优化,结合高效控制策略,M4平台电堆峰值体积功率密度(5.1 kW/L)相比M3平台(3.8 kW/L)提升近35%,保障电堆功率进一步拓展至30~230kW,运行寿命(15,000h)提升近50%。兼顾高性能、高可靠、长耐久的电堆产品设计,以及全生命周期内的策略调控都是同等重要的研发课题。

电堆设计方法与流程

为做到高性能与长耐久,膜电极设计工作是如何开展的?

高性能、长耐久的膜电极是高功率、高可靠电堆开发的基本保障。捷氢科技目前已实现自主膜电极的全平台应用。在M4电堆平台下,自主膜电极从性能、耐久与工艺体系上不断精进。30%的催化剂活性提升保障了电堆高功率密度,材料体系的更迭优化和稳定性控制策略保障了15,000h长耐久运行,膜电极“卷对卷”高可靠、高速制造技术保障了膜电极批量制造能力和批量一致性。

在膜电极开发方面,捷氢科技已初具膜电极关键原材料、特征结构与性能之间构效关系的设计和分析能力。在测试表征方面,捷氢科技具备关键材料测试评估、结构特征参数表征、膜电极测试表征等关键能力,并形成测试规范。在耐久性设计方面,捷氢科技建立起材料、单电池、短堆、系统多层次的耐久性评估手段,开发出耐久性提升技术和抑制衰减的控制策略,实现15,000h的膜电极使用寿命。

自主膜电极设计

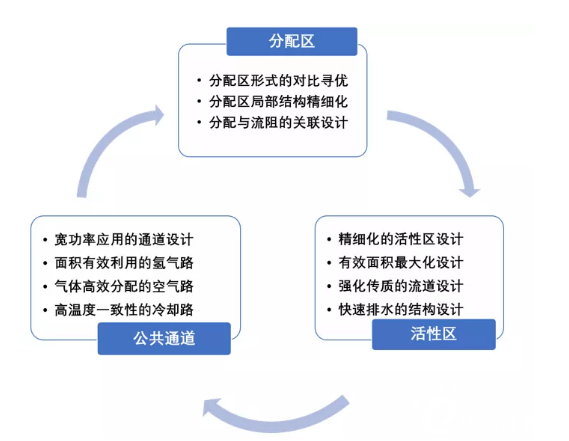

高功率电堆的双极板设计又是基于怎样的设计理念?

精细化与长耐久。在M4电堆平台下,通过双极板公共通道、分配区和活性区流场结构的精细化设计,以及冷却腔的交叉结构设计,实现了电极内传质与水输运过程强化,提升电流与温度分布一致性,保障了高电流、长时间的运行要求。

兼顾高功率与长耐久是双极板研发的关键问题。在密封材料耐久性方面,捷氢科技已具备专用密封材料的环境适应性和离线耐久加速评估技术。在电堆级动态工况下,密封材料已持续完成8,000小时耐久性测试。在金属双极板耐久性方面,捷氢科技掌握涂层寿命评价与设计方法,建立了贵金属与非贵金属涂层测试标准与加速评价方法。目前,低成本涂层技术已完成离线耐久加速测试和9000h电堆级耐久性测试,预测寿命>15,000h。

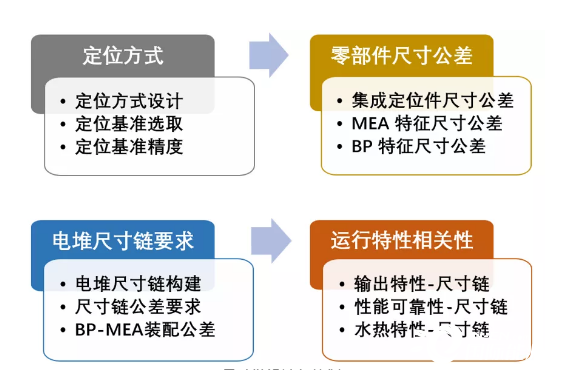

高功率电堆开发对集成设计提出了哪些关键要求?

高集成度与高可靠性。高集成度的电堆结构设计是确保电堆多节数、宽功率范围应用的重要保障。

在集成设计方面:①构建轻量化材料体系;②优化组装力设计;③实现集成结构的拓扑优化。

在双极板设计方面:①更新双极板材料体系;②保障高性能的同时,有效提升电化学反应活性区占比。

实现高集成度的同时,保障高可靠性是电堆集成设计的核心能力。捷氢科技建立了电堆组装力仿真设计与分析方法,实现电芯密封区与非密封区受力的合理设计;基于电堆运行可靠性与尺寸链的相关性研究,合理制定尺寸链设计标准;通过收紧零部件尺寸公差,同时采用定位、限位一体化设计,严格控制装配公差,完善电堆集成的尺寸链设计,保障电堆的高可靠性运行,满足车用环境要求,并满足SAE J2380振动要求、GB38031冲击要求、IP67防护要求、GB/T2423.17盐雾要求、GB/T33978高低温储存要求、绝缘要求等。

尺寸链设计与控制

捷氢科技一直致力于建立并掌握燃料电池电堆产品的正向设计方法,完善目标输入、功能设计、电堆开发、试制验证各个阶段的研发能力,严守、加快核心零部件与电堆产品的研发进程,不断弥补业内对电堆特性量化设计、可靠性提升技术、耐久性全生命周期调控的短板,实现高质量电堆产品的不断迭代与磨砺。

切换行业

切换行业

正在加载...

正在加载...