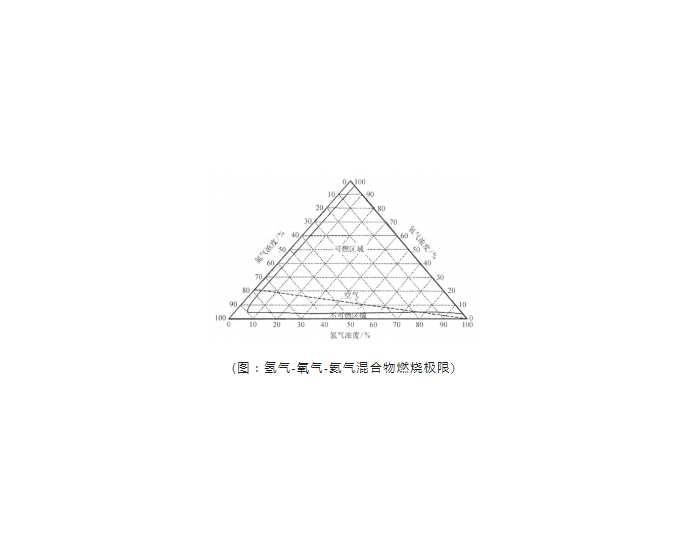

氢气是一种非常活泼的易燃易爆气体,使用过程中容易引发安全隐患,对氢气泄漏的提前预判和警示是预防重大安全事故发生的有效方式,而氢气传感器则是担负着这一重大职责的主动安全部件,也是氢燃料电池汽车的安全系统必要部件之一。

由于国内车载氢气传感器起步偏晚,近年来国内氢燃料电池汽车采用的氢气传感器基本以进口为主,技术被垄断且价格昂贵。苏州纳格光电科技有限公司(下称“纳格公司”)作为国产车载氢气传感器的杰出企业,率先研制出具有自主知识产权的新型国产氢气传感器。

依据车规级氢气传感器最权威的美国标准“SAE J3089 Characterization of On-Board Vehicular Hydrogen Sensors”,纳格公司氢气传感器于2020年上半年通过国内一家知名汽车集团全部严苛的车规标准测试和车用EMC测试,开始打破进口产品垄断,今年订单量显著上升,目前产品已经实现批量装车应用。

指标“硬核”,达到国际顶尖水平

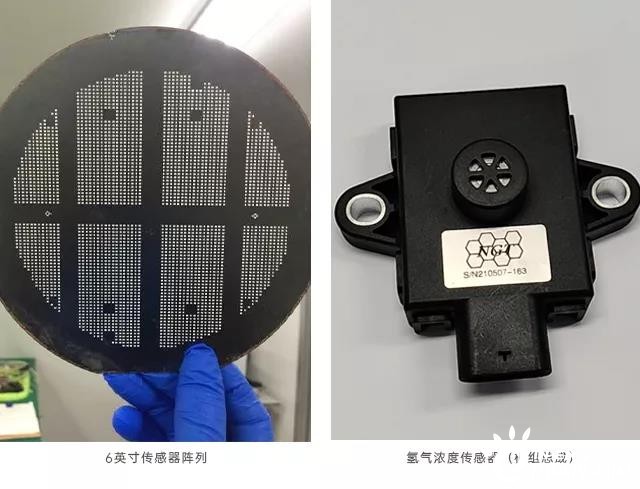

目前纳格公司的氢气传感器有三种型号,分别是HNC-H2-2(模拟信号)、HNC-H2-2C(CAN信号)、HNC-H2-2P(PWM信号)。

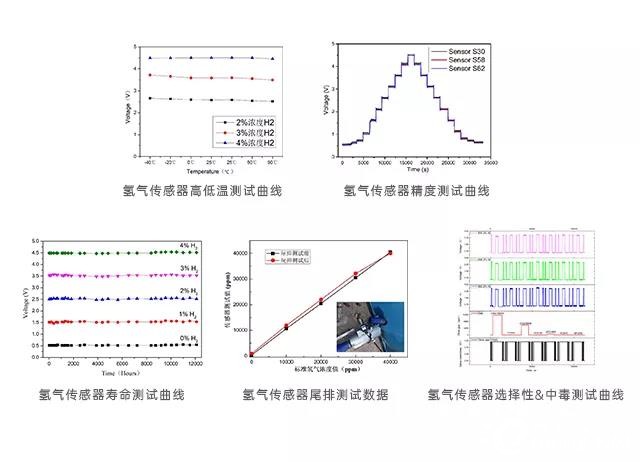

自通过国内大型汽车集团的严苛测试后,纳格公司氢气传感器还经过国内多家知名供氢系统及燃料电池电堆/系统厂商的严格测试,包括启动时间、响应时间、显示精度、环境适应性(低温、高温高湿、复杂气体环境-腐蚀性气体、高浓度纯氢、复杂电磁环境等)、防爆、寿命等,这些指标均达到或超越进口产品,得到测试客户的高度评价。

其中有两项高难度的指标测试——高浓度氢气冲击及尾排测试,纳格公司氢气传感器通过了严苛测试且产品响应值没有任何衰减,这是进口产品都难以做到的,尤为可贵。

举两个例子,纳格公司产品在国内一家知名电堆企业的测试台架上经高浓度大流量氢气多次冲击后,响应值没有任何衰减,更重要的是在经过多次高浓度氢气冲击后仍可重复使用,这一性能目前在全球已知氢气传感器产品中仅纳格公司产品可以做到。

在另一家知名燃料电池企业的尾排测试台架上历经超过1000小时尾排测试,纳格公司产品的响应值也没有任何衰减。通常电堆尾排出来的气体呈现高温、高湿、含低浓度氢气以及弱酸环境,环境非常恶劣,导致全球范围内能够通过电堆尾排测试的产品屈指可数,纳格公司是目前国内唯一通过测试的,足以证明其产品的高稳定性和可靠性。

纳格公司副总经理张克栋还向高工氢电透露,公司氢气传感器寿命测试已达12100小时(24小时通电,每周一次通入1-4%浓度氢气持续4分钟),产品各项性能指标输出稳定,该寿命测试仍在持续中。

创新制备工艺,冲破进口垄断

纳格公司成立于2011年,是一家专注于印刷电子与MEMS制造的高科技公司。创始人崔铮博士同时是微纳米加工与印刷电子两个领域的国际知名专家,先后在英国剑桥大学微电子中心、英国卢瑟福国家实验室微结构中心工作20年。他2009年辞职回国,加入中科院苏州纳米所,创建了国内第一个印刷电子技术研究中心。

在崔铮博士的带领下,纳格公司致力于将先进的微纳米加工技术与印刷电子技术相融合,先期开发的新型柔性透明导电膜技术已成功在国内触摸屏龙头企业实现量产;随后承担了江苏省气体传感器的研发项目。“技术背景+研发经验”为后续开发氢气传感器奠定了良好基础。

2017年国内燃料电池汽车刚开始起步,包括氢气传感器在内的很多零部件都依赖进口,价格昂贵且服务得不到保障。燃料电池汽车想要大规模发展,零部件国产化势在必行。

正是在这样的背景下,纳格公司受国内一家知名汽车集团委托,开始研发国产氢气传感器。

“这家车企反复调研了国内很多企业及科研机构后,发现我们提出的技术方案能够解决氢气传感器的痛点问题,最终才选择了我们。”张克栋回忆。

进口氢气传感器是将传统铂丝绕制成弹簧状,然后手工涂抹材料焊在基座上,再经过封装及外围的信号处理成为模组。这种制备工艺复杂耗时长、成本高,也难以做到大规模供应。针对这一痛点,经过两年多的努力,纳格公司结合自身技术背景,独创了融合印刷电子技术与MEMS加工的新工艺,通过采用非真空印刷制备和1000℃以上的高温烧结工艺,研制出具有自主知识产权的新型国产氢气传感器。

“我们发明的制备工艺效率极高,且成本优势显著。”张克栋透露,车企还提出要让氢气传感器达到SAE权威标准要求,并提出了这份标准之外的“拔高”要求,比如承受1.5万次氢气冲击测试。高标准要求下,我们产品最终做到了“物美价廉”。

切换行业

切换行业

正在加载...

正在加载...