发展氢能经济是我国实现“碳达峰、碳中和”目标的必由之路,可再生能源驱动电解水是最具前景的低碳制氢技术方向之一,但水裂解反应的高理论电压(1.23 V)决定仅通过催化剂与电解工艺优化难以突破性降低制氢能耗与成本。

近日,大连理工大学精细化工国家重点实验室、化工学院研究进展以“Energy-saving hydrogen production by chlorine-free hybrid seawater splitting coupling hydrazine degradation”为题,被Nature子刊Nature Communications刊载,报道了一种低能耗、阳极无氯腐蚀的混合海水电解制氢新技术。文章第一作者为精细化工国家重点实验室、化工学院博士研究生孙富,通讯作者为精细化工国家重点实验室、化工学院王治宇、邱介山教授及北京化工大学孙晓明教授。

海水占地球水资源的97%以上,海域风力、太阳能等可再生能源丰沛,在实现大规模可再生能源电解水制氢方面具有得天独厚的优势。我国海洋国土面积约为300万平方公里,海岸线长达1.8万多千米,立足辽阔蓝色国土,发展高效的海水电解制氢技术对我国氢能经济发展、海洋资源开发利用与海洋国防事业意义重大。

围绕这一目标,大连理工大学精细化工国家重点实验室王治宇、邱介山教授发展了利用光-物质相互作用、电极表面分子吸附优化、超亲水-超疏气界面等策略提升海水电解催化剂活性的新方法,获得质量比活性高于商业铂碳10-20倍、寿命延长60余倍的高活性海水电解催化剂。

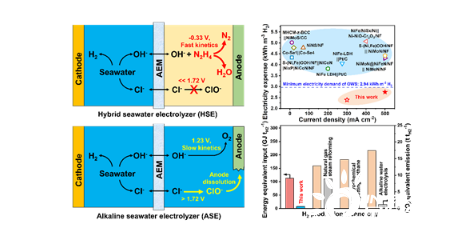

混合海水电解反应体系示意图,本技术能耗低于碱性电解水技术40-50%,碳排放量比天然气重整制氢技术降低90%

在此基础上,研究团队将全电解水反应解耦,在阳极利用肼氧化反应取代高能耗的水氧化过程,在大幅度降低海水电解制氢能耗的同时,高效处理含肼工业废水并拉低制氢成本。这一技术在500 mA cm-2工业电流密度下,电解池效率为60–65%时,电解碱性海水仅需1.0 V电压,能耗低达2.75 kWh m-3H2,产氢速率为9.2 mol h–1gcat–1,且无阳极腐蚀。本技术适用于海水、工业废水等,与商业化碱性电解水技术相比,能耗降低40–50%,碳排放量比天然气重整制氢技术降低90%以上。

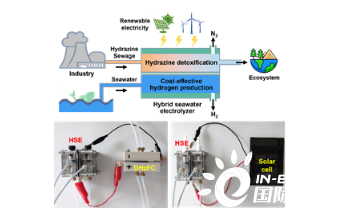

可再生能源驱动的海水电解制氢-含肼工业废水处理联用工艺(上图) 海水电解制氢-肼降解双功能反应池(下图)

该技术还可实现水体中剧毒肼污染物的同步快速降解,处理后肼残留值(3 ppb)远低于美国环保署饮用水标准(10 ppb),在高效制氢的同时,净化生态环境。这一技术可与燃料电池或太阳能电池结合,无需供电即可电解海水制氢,在AM 1.5G、100 mW cm-2阳光辐照下,产氢速率可达6.0 mol h–1gcat–1,为发展低能耗、高经济和生态可持续性的低碳制氢技术方法提供了新的思路。

该工作得到了国家自然科学基金委、辽宁省科技厅、大连市科技局和学校的共同资助支持。作为世界一流大学A类建设高校,大连理工大学近年来以科研育人为宗旨,以创新驱动发展为动力,抢抓机遇,坚持瞄准科学前沿和国家重大战略需求,围绕重大项目谋划、科研创新团队培育、重大科技成果凝练、科研基地建设等方面,精心组织、扎实推进,科技工作取得了丰硕的成果,为建设特色鲜明的世界一流大学提供了有力支撑。2001年以来,学校共获国家科技成果奖励58项,以第一完成单位获得30项,其中国家技术发明一等奖2项,国家科技进步奖(创新团队)1项;省部级科技成果奖励696项。2012年以来,以第一完成单位获得中国专利奖金奖1项、银奖2项、优秀奖9项。

延伸阅读:

精细化工国家重点实验室是1989年经国家计划委员会批准,依托大连理工大学筹建而成,1995年9月通过国家验收并正式对外开放,在2009年和2014年国家重点实验室评估中连续两次获评优秀。现任实验室学术委员会主任佟振合院士,实验室主任彭孝军院士。实验室的研究方向为染料及其光化学、精细化工新材料、精细化工清洁制备技术。

一直以来,精细化工国家重点实验室面向科学前沿,面向国家重大需求,面向国民经济主战场,着力自主创新。

实验室是中国染料工业的摇篮。研发的数码打印染料已占全球通用墨盒的20%;医学诊断染料大规模用于血液临床检验,出口90多个国家;光分解水制氢和生态纺织染料研究,具有国际领先水平。获国家自然科学二等奖1项、技术发明二等奖2项、科技进步二等奖1项,中华人民共和国国际科学技术合作奖1项。目前正在攻克“卡脖子”的彩色柔性显示、基因测序染料等。

精细化工新材料研究瞄准重大需求。研制的可溶耐高温树脂是航空航天不可或缺的材料;水下声呐吸收材料、雷达隐身材料、环保轮胎等都具有领先水平。获国家技术发明二等奖2项。目前正在攻克核泵轴套、高容量锂硫电池电极等关键新材料。

清洁工艺和关键技术大规模应用。研发的煤化工合成气纯化技术,占全国产业化90%以上;低碳烷基芳构化技术30余套万吨级规模化应用;膜技术为石油尾气回收、消除“点天灯”、减少污染做出了重要贡献。获国家科技进步二等奖3项。目前正研究大规模风洞制冷等关键技术。

切换行业

切换行业

正在加载...

正在加载...